COLUMN技術コラム

[No.45] 3Dプリンターの特徴を活かした製品設計③ - 一体化による工程削減 -

2019.11.25

3Dプリント 金属造形

3Dプリンターは、複雑形状の製作時に強みが発揮されます。製品設計において、その強みを活かすための一つの方法として、「複数部品の一体化」が挙げられます。

個別に製作されている部品を一体化して製作することで、以下のようなメリットが生まれます。

- 組み立て工程の削減

- 検査工程の削減

- 組み付け部の形状を簡略化

- 製品の信頼性向上

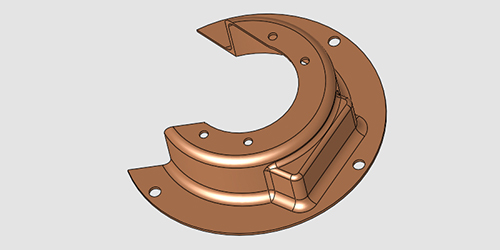

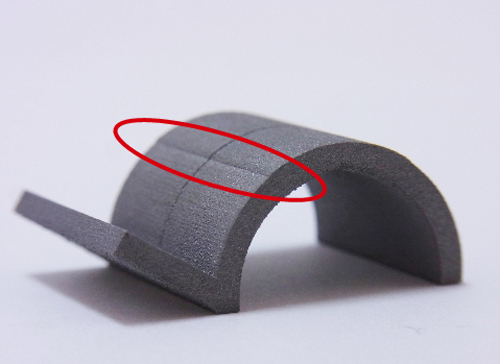

Fig.1 3Dプリンターで製作されたトルクコンバータ(リングのみプレスで製作)

Fig.1 3Dプリンターで製作されたトルクコンバータ(リングのみプレスで製作)

Fig.1は3Dプリンターで製作されたトルクコンバータの画像です。従来はブレードを1枚ずつロウ付けしており、工期は1.5~3ヶ月かかっていました。しかし3Dプリンターでは受け皿部分とブレードを一体で製作できるため、工期は1週間です。組み立て工程、および組み立ての品質を確認する検査工程が削減されたことで、圧倒的な工期短縮を実現しました。

上記の事例のように、外観への影響はほぼなく、複数部品を一体化して製品の構成単位を変更することは、3Dプリンターの特徴を活かした製品設計と言えます。一体化を検討する際には、部品が複数に分かれている理由を必ず考慮すべきです。たとえば、壊れやすい部位のみ交換しやすくするために別部品としている場合、これを一体化してしまうと機能が低下します。一方で、製作が難しいため分割している、汎用品の組み合わせにより複数部品に分かれている製品は、一体化による効果が期待できます。3Dプリンターで製作する場合の製品設計にお悩みの際には、一体化による効果が期待できる部品を探してみてはいかがでしょうか。

次回以降、一体化による形状の簡略化、および製品の信頼性向上について紹介します。