変革コンサルティング

- ホーム /

- サービス・ソリューション /

- 変革コンサルティング /

- 導入事例 /

- SOLIZE株式会社

熟練暗黙知とAIが融合、3Dプリント工場の不具合予兆検知

研究開発

SOLIZE株式会社

最新デジタルテクノロジーを自社で熟成、実践技術へ

近年、AIへの期待は急速に高まり、一部領域では大きな成功事例が見られる一方で、ものづくりにおいて成果に大きく貢献するようなデータ・AIのビジネス実装はこれからが本番です。テクノロジーで特定技術を置き換える流れから、ビジネスモデル自体をいかに刷新していけるか、というステージに進んでいます。

製造業では、製品ニーズの多様化に適応できる開発スピードと柔軟な調整力が求められます。しかし、それらの競争力の源泉である技術や経験は熟練エンジニアや組織の暗黙知となっている領域が多く、再現性や持続性、拡張性の面で活用が困難な状況です。また足元では、熟練者の高齢化・定年退職等により技術伝承の希薄化が進行しており、抜本的な変革が急務となっています。

SOLIZEはそれらを打破するテクノロジー活用への挑戦として、自社3Dプリンター工場における熟練エンジニアの暗黙知にデータ・AIを掛け合わせる取り組みを進めています。そして、QCDF(品質:Quality、価格:Cost、納期や入手性:Delivery、柔軟性:Flexibility)を向上し、自らが現場で実証した技術や成果、仕組みをお客さまの目的や状況に合わせて提供しています。

競争力である現場の高度な熟練暗黙知を徹底して解明する

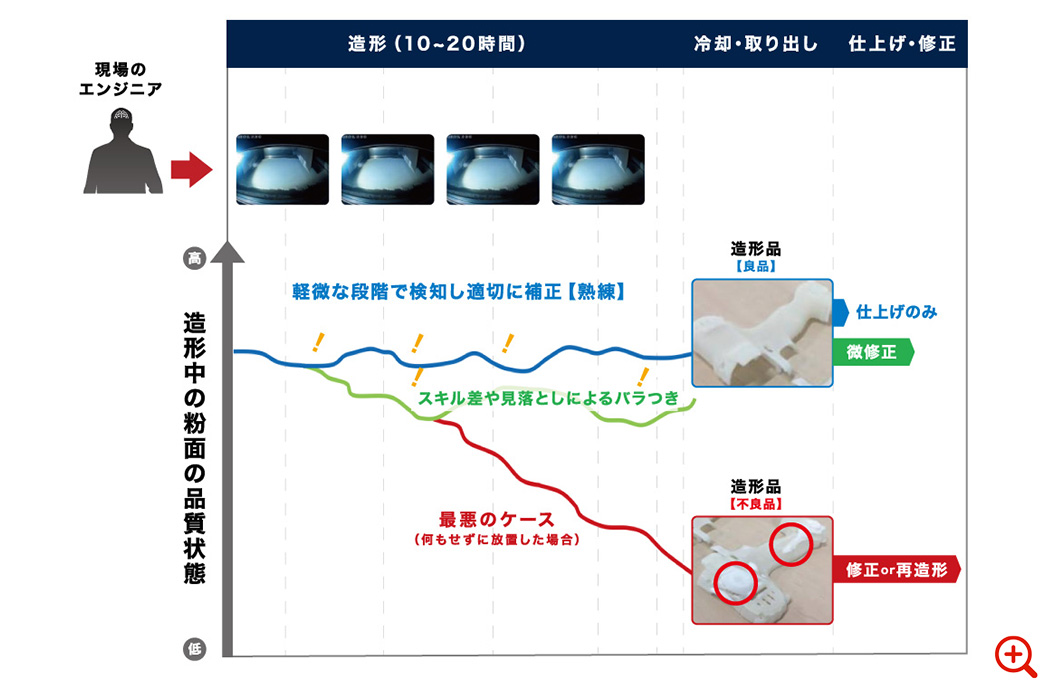

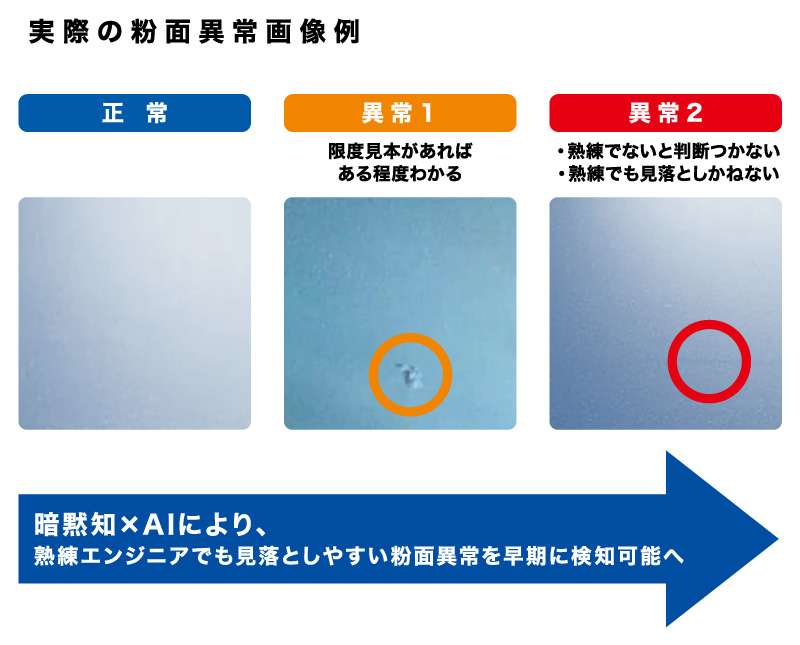

Fig.1 暗黙知×AIによる不具合予兆検知:熟練工の目を代替し、それを超える

Fig.1 暗黙知×AIによる不具合予兆検知:熟練工の目を代替し、それを超える

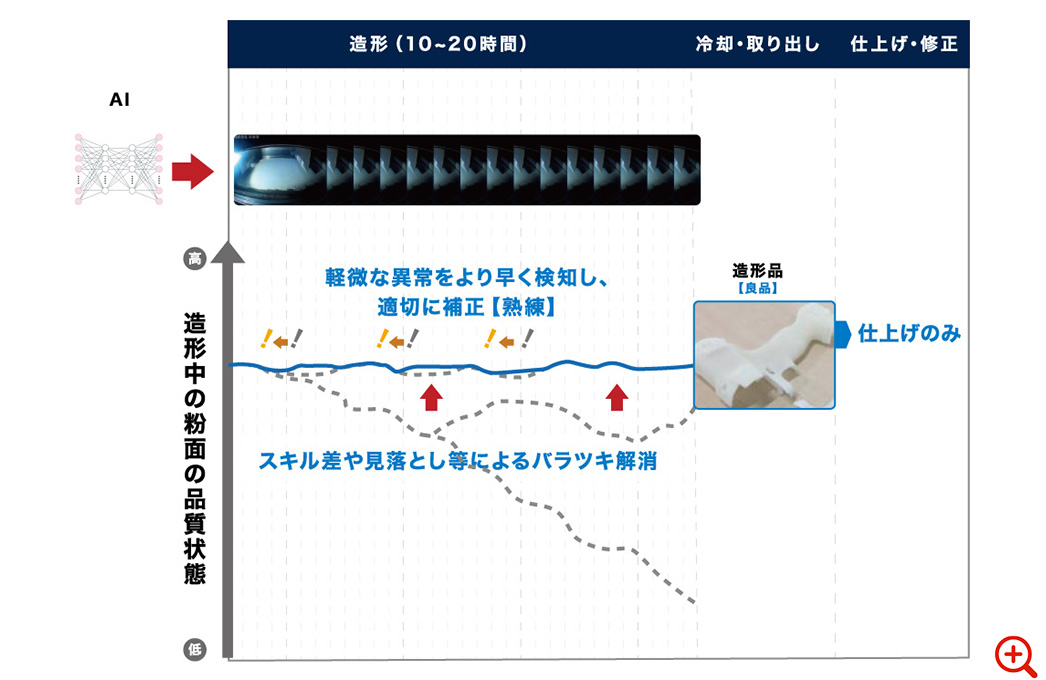

SOLIZEは、同3Dプリンター工場の現場エンジニアと連携し、人の「判断」に着目した独自の可視化技術を駆使することで、熟練暗黙知をAIに学習させ、粉面状態認識からパラメータ制御までを自動化することで、エンジニアの工数削減や造形品質向上、後工程の修正工数を削減しました。

対象としたのは、平らに敷き詰めた粉末にレーザーを照射して断面形状を固める工程を繰り返して積層する「粉末床溶融結合」の3Dプリンターです。材料は、条件設定が難しい「ポリプロピレン」を選定しました。3Dプリンターによる積層造形は、造形、冷却、仕上げという工程があり、造形時間は10~20時間程度です。3Dプリンターのスイッチをオンするだけで必ず良品ができるという訳ではなく、変化する状況に対策しなければ、修正工数を要するだけでなく、最悪の場合は不良品となり再造形となります。熟練エンジニアは、高品質な造形物をつくるために定期的に粉面状態をチェックし、品質の低下につながりかねない予兆を検知して装置パラメータを調整するなどしており、これは良品を出すためのコアな暗黙知となっていました。

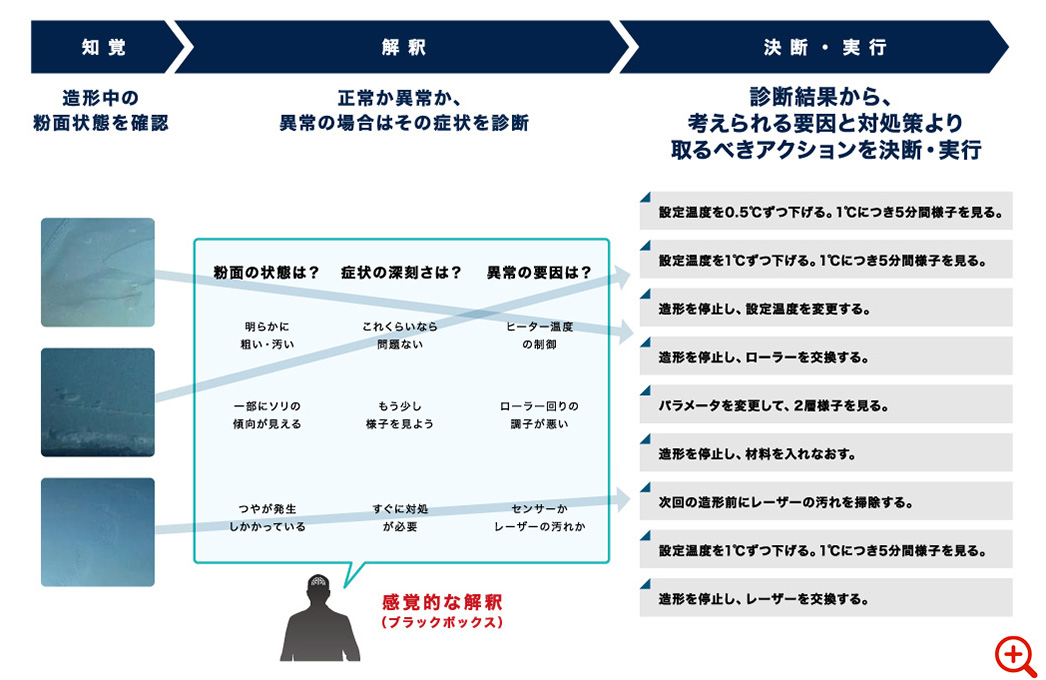

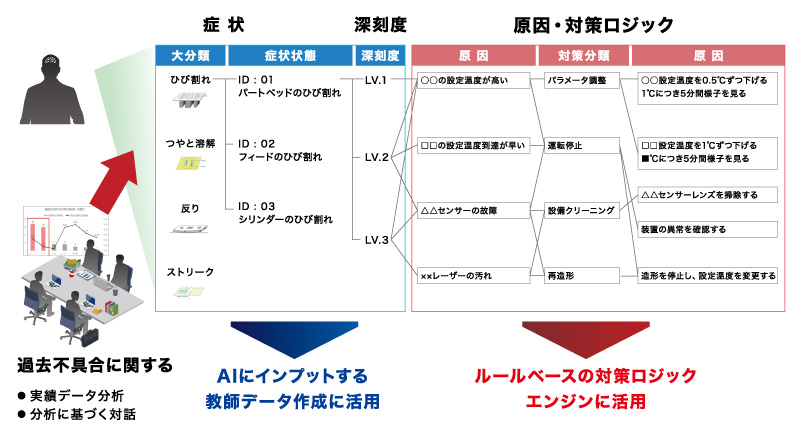

そこでこの領域を中心に、”人の行動を「知覚」「解釈」「決断」「実行」の4つのプロセスで捉え変革するフレームワーク“を駆使することで、暗黙知を形式知化していきました。

熟練エンジニアは、造形物の形状や要件を確認し、最適な装置パラメータを初期設定します。造形中に積層する粉面の状態が最終的な品質に影響するため特に注視し(知覚)、状況を理解・予兆を検知(解釈)、過去の経験則から最適に装置パラメータを決定、調整しています(決断・実行)。形式知化技術で熟練観点を紐解くことで、粉面状態は12種類の症状かつ3段階の深刻度に分類できること(12×3=36パターンの知覚・解釈)、その発生箇所により原因・対策方針を見分けていることを解明しました。そのうえで対策する際は、10種類の優先方策から選択してルールベース的に組み合わせていることも明らかとなりました(決断・実行)。熟練エンジニアはこれらの暗黙的観点から、年間約40,000部品を、毎回異なる要件と状況変化の中で、良品を造り続けていたのです。このように、従来はブラックボックスであった競争力を徹底的に形式知化していきました。

Fig.4 熟練エンジニアの暗黙知を解明する独自の形式知化・変革アプローチ

Fig.4 熟練エンジニアの暗黙知を解明する独自の形式知化・変革アプローチ

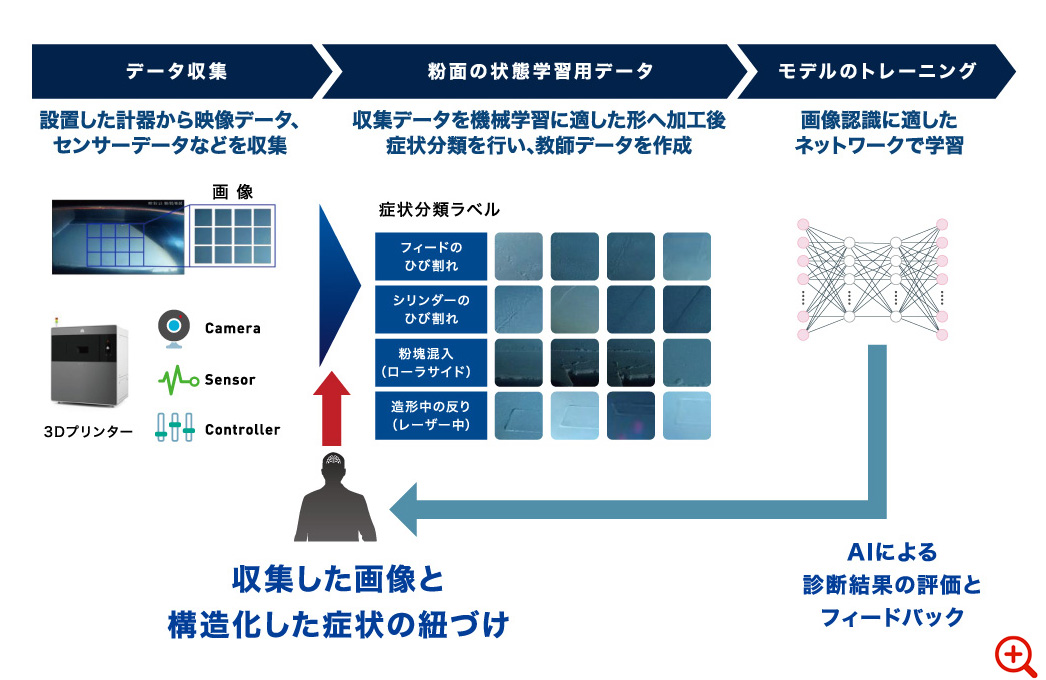

暗黙知×AIが、熟練エンジニアと同等の予兆検知を実現

AI活用で重要なのは良質な教師データを構築することですが、ものづくりの現場では、熟練暗黙知が中心で、データ不足も相まって精度が上がりきらず、期待した成果につながらないケースも課題として散見されています。本活動では、解明した暗黙知に基づき、ピンポイントで蓄積した造形画像で学習用データを作成、ディープラーニングモデルに学習させました。また、AIによる診断結果と熟練エンジニアの評価結果の検証と深層強化学習を繰り返すファインチューニングにより、約3ヶ月で熟練エンジニアの目を代替できるAIを構築しました。

これにより人の感覚による判断のバラつきが最小化され、大量の造形案件が24時間・365日、刻一刻と変化する多様な状況に対し、オンライン・リアルタイムの粉面状態監視と不具合予兆検知・対策が可能となりました。その結果、人に依存することなく歩留まり率と設備稼働率を向上し、これまで以上に3Dプリンターによるジャストインタイムという顧客価値向上に寄与することができました。また、創出した熟練エンジニアの時間リソースを新たな技術開発へシフトし、AIをフル活用した現場の歩留まり率の向上・再現性の担保を追求することで、金属3Dプリンターによる多品種少量生産・最終製品製作の安定供給をさらに加速するなど、ビジネス開発での付加価値向上にもつなげています。

特定技術の代替から、戦略デザインを実現するデータ・AIへ

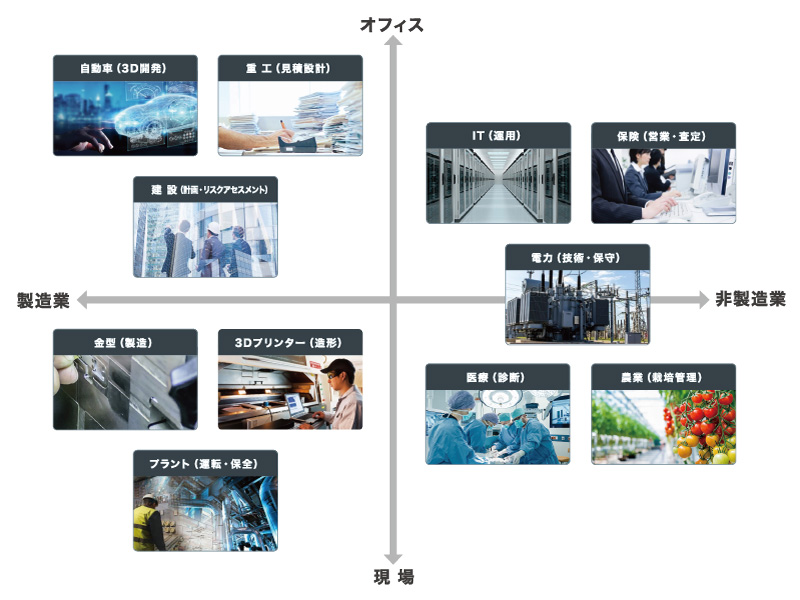

SOLIZEは本活動を通じて、ものづくりの現場における「熟練暗黙知×AI」という技術を実践しました。人・組織の暗黙知にマルチモーダルなAIを掛け合わせ競争力に転換することで、産業プラントや設備の運転最適化、トラブル予兆検知・復旧対策、遠隔監視システムへの実装、保守メンテナンスにおける腐食診断・劣化診断、アグリテックにおける収穫量最大化など、現業の変革効果はもちろん、データ・AIを活用した新たなビジネスモデルの可能性を提供しています。

Fig.7 自社ものづくりの現場で実績あるテクノロジーをもって、現場で使える価値を提供

Fig.7 自社ものづくりの現場で実績あるテクノロジーをもって、現場で使える価値を提供

変革コンサルティングに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ