COLUMN技術コラム

[No.52] 金属3Dプリンタによる薄肉部品の製作技術 - 肉厚0.1mmの薄肉部品、肉厚0.2mmの気密部品の製作 -

2021.03.03

3Dプリント 金属造形

1. 開発の目的

本技術の開発の目的は、複雑な薄肉部分を有する部品を、金属3Dプリンタで製造できるようにすることである。そのような部品は、板金、切削および溶接で製作されることが多いが、それを金属3Dプリンタで製造可能にすることのメリットは3つある。

第1のメリットは、プレス型を製作しないことによる部品製造期間の短縮とコスト削減である。第2のメリットは、従来工法では製造困難な形状の実現である。第3のメリットは、溶接プロセスの自動化により品質のばらつきを抑制できる可能性である。従来の溶接手法で複雑な形状を溶接する場合、溶接回数が増え、作業者による品質ばらつきが起こりやすい。特に、薄肉の部品の場合は、気密性担保などが課題となる。一方、レーザー方式の金属3Dプリンタは、金属部品に金属粉末をレーザーで溶接していくプロセスの繰り返しであり、その過程はすべて自動的に制御されているため、作業者によるばらつきは発生しない。

2. 開発の内容

微細な形状の再現性を高めるために、金属3Dプリントで一般的に使用される粉末と比較して、より小さい粒子サイズの粉末を使用した。また、そのような小さい粉末を使用可能な金属3Dプリンタ、3D Systems社製ProX200を使用した。当該装置は、独自の粉末供給機構によって、小さい粉末への対応を実現している。

開発ステップとして、まず、薄い壁厚を再現できる製造条件を調査し、レーザーの出力、走査速度、走査パターンなど、複数のパラメータに関して、適正な範囲を決定した。次に、部品の気密性や屈曲性を確保できるよう、さらに製造条件範囲の絞り込みを行った。

3. 開発の成果

|

|

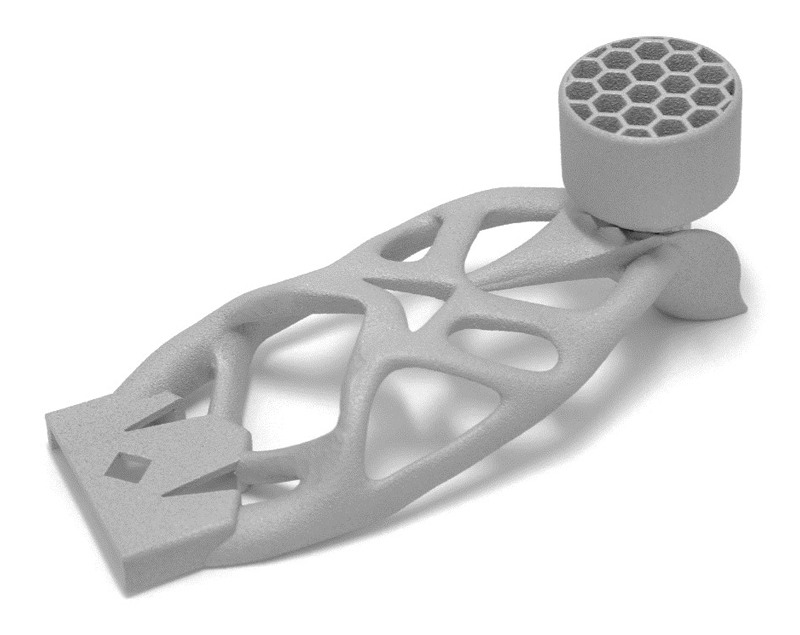

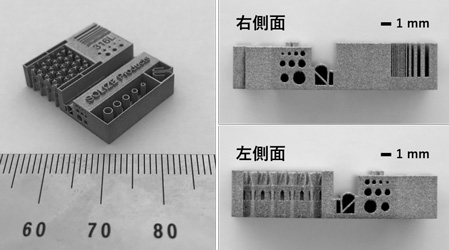

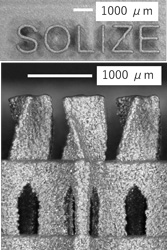

| Fig.1 微細形状再現性検証オブジェクト | Fig.2 凸文字部および複雑形状部 |

薄い壁厚の再現においては、100~150μmでの製作が可能になり(Fig.1)、従来工法では製作困難な3次元的な形状も再現できるようになった(Fig.2)。

|

|

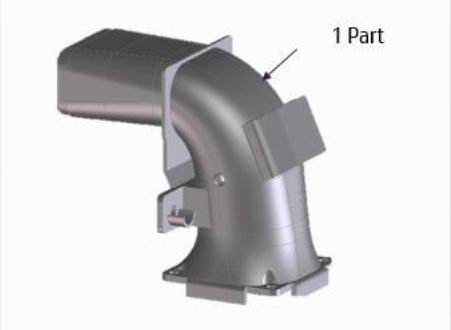

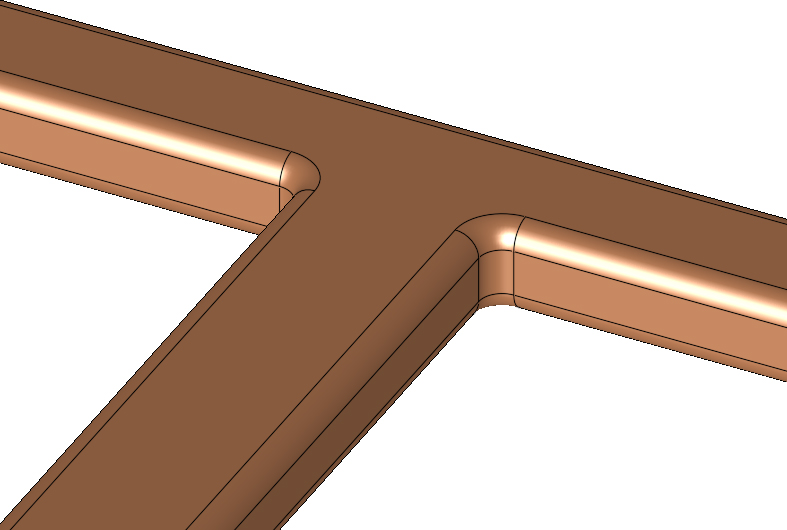

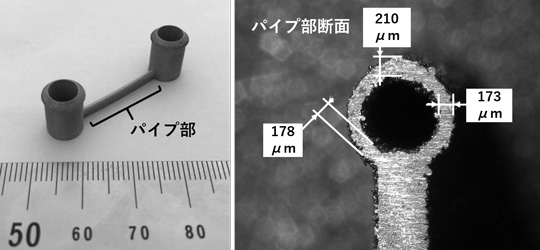

| Fig.3 気密性検証オブジェクト | Fig.4 屈曲性検証オブジェクト |

気密性に関しては、肉厚 0.2mmのパイプ形状(Fig.3)で、0.6MPaの空気による水没リークテストを行い、気泡の発生がないことを確認した。Fig.3に示した部品のパイプ本数は1本であるが、パイプ本数を500本以上に増やしても気密性が損なわれないことを確認した。そして、肉厚0.2mmの板が屈曲性を有していることも確認した(Fig.4)。いずれの図の部品も、3Dデータの作成着手から製品完成までに要した期間は、2日間である。この微細形状造形技術の活用により、顧客に新たな価値を提供することが可能となり、微細形状を有する隔壁を有する部品や、複雑な流路を持つ熱交換器など、新しいコンセプトの製品の試作や量産検討が進んでいる。