3Dプリンター販売・保守

- ホーム /

- サービス・ソリューション /

- 3Dプリンター販売・保守 /

- 導入事例 /

- 株式会社計測工業

Figure 4 standaloneを導入し、自社開発製品の最終製品製作に活用

電気機器

株式会社計測工業

株式会社計測工業について

計測工業様は、超音波を用いた非破壊検査装置のハードウェア・ソフトウェア・メカトロニクスを一気通貫で自社開発しています。

非破壊検査装置は、検査対象物を破壊せずに内部の状況を検査する装置で、構造物の溶接部、石油貯蔵プラントや、発電所などの設備のメンテナンスに使用されます。計測工業様は、その検査装置の開発・設計・製造・メンテナンスまで対応しています。お客さまの目的に特化したオリジナル検査計測機器を提供しており、多種多様な製品を生み出し続けています。

- 株式会社計測工業

- 事業内容:検査機器の開発・製造・販売および修理

- URL:https://keisoku1.com/

自社開発製品を3Dプリンターで製作することで、開発リードタイムを25%短縮

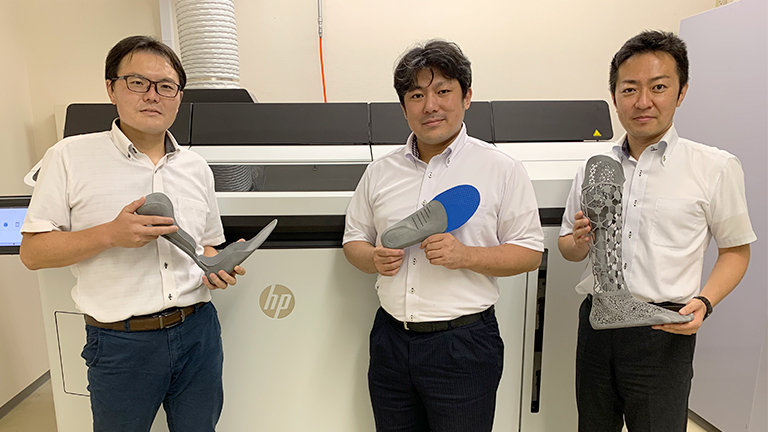

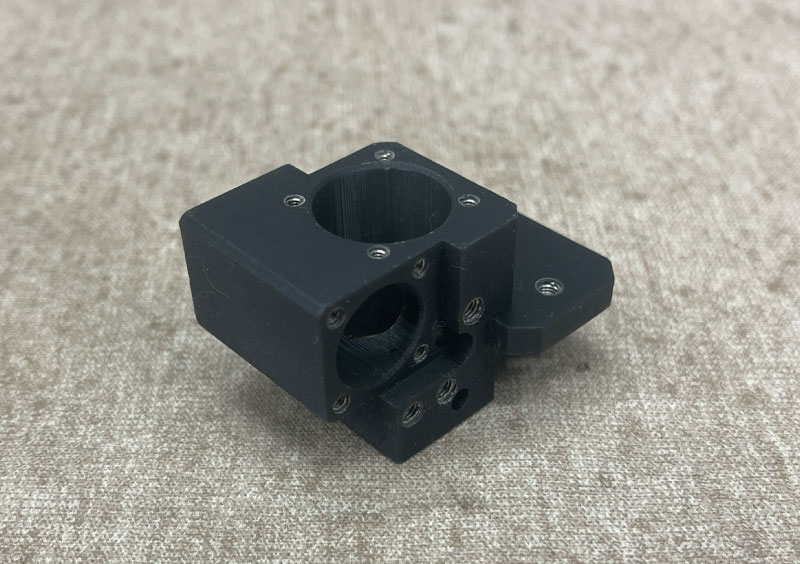

導入したFigure 4 Standalone

導入したFigure 4 Standalone

計測工業様は、3Dプリンターを導入する前は自社に生産設備がなく、試作品から部品の製作までのすべてを外注していました。数年前に熱溶解積層法式の3Dプリンターを導入し、活用する中でメリット・デメリットが見えてきたため、今回その短所を補うためにFigure 4 Standaloneを導入しました。自社開発製品のより幅広い分野で3Dプリンターを活用することにより開発リードタイムを25%短縮でき、今まで挑戦できていなかった新領域における計測機器の開発にも挑戦しています。

Before

導入前の課題

- 自社保有のFDM装置では、精密部品の造形が難しく、限界があった。

- 自社保有のFDM装置では、サポート材による形状の制限があり、作りたい形状が作れない場合があった。

- 3Dプリンター導入前は、製品の部品と試作品を100%外注していた。

After

導入後の効果

- 表面がきれいな部品や、3D曲面があるようなカバー部品を製作できるので、製品のデザイン性向上に貢献した。

- 自由な形状を容易に作れることにより、新領域での開発に挑戦できるようになった。

- 耐候性のある3Dプリンター材料は最終製品に適用できるので、部品を自社製造することで開発リードタイム短縮とコスト削減を実現した。

希望される方に、Figure 4の無料サンプルを提供しています。

インタビュー: 3Dプリンターはなくてはならない存在

さまざまなお客さまの要求や対象物に合わせた、多種多様なオリジナル非破壊検査装置を開発・製造。重要建造物や社会インフラを支える検査技術を提供している。

株式会社計測工業

株式会社計測工業

代表取締役

芝 雄大様

Q.計測工業様の事業について詳しく教えてください。

計測工業では、構造物の溶接部、石油精製・貯蔵プラント、発電所などの設備のメンテナンスで使われる非破壊検査機器を数多く手掛けています。重要建造物や社会インフラの安全性に携わる仕事ですので、高品質なものを適正価格で、なおかつ技術研さんを怠らず、常に最新の技術で課題解決をしていきたいと考えています。

Q.たとえば発電所やプラントなど、非破壊検査を行う対象により製品仕様は異なるのでしょうか。

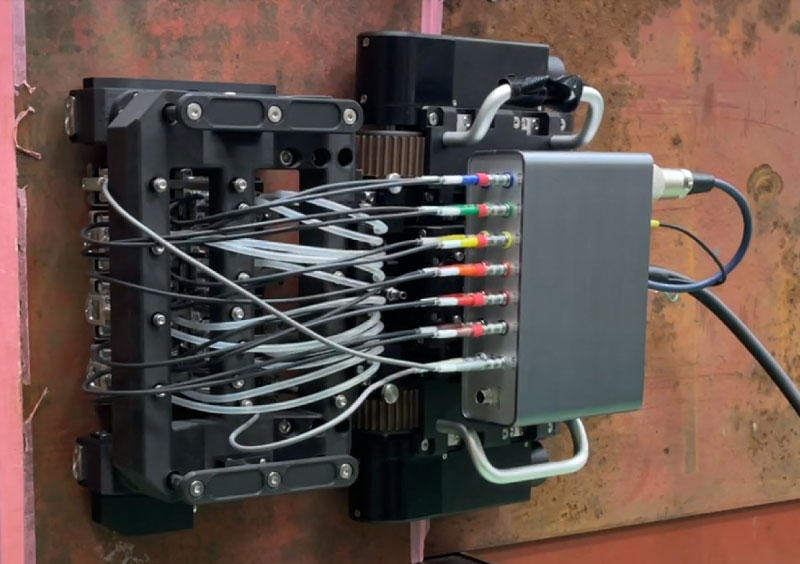

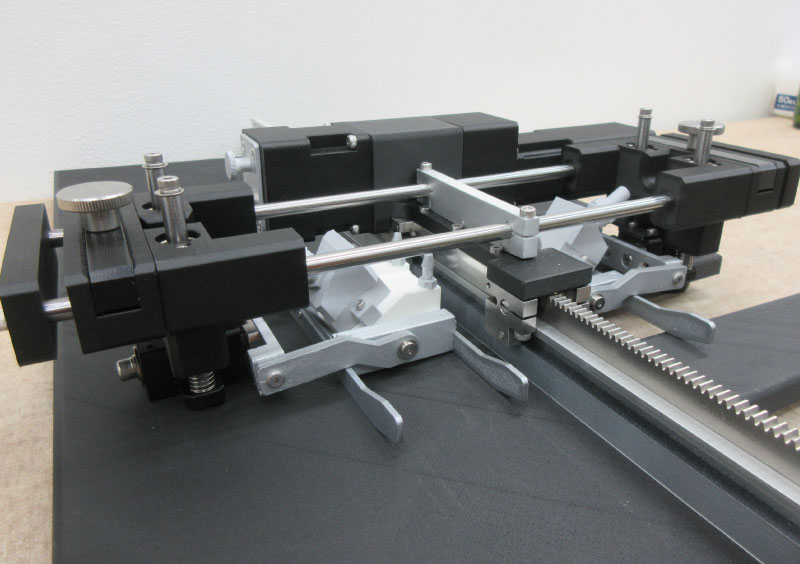

計測工業が開発した製品

計測工業が開発した製品

超音波探傷システムをインテグレートするのですが、中でもセンサーを持つ部分、メカトロ部は検査する対象物によって、一つひとつ設計しなければなりません。

たとえば配管の中に入って行かないといけなかったり、障害物のある細い狭小部にセンサーを持って行かないといけなかったり、対象物に合わせて仕様が変わるので、毎回一から3D CADで設計して、お客さまの承認を得て、製造するという流れになります。

そのため、我々が開発している製品は大量生産するような代物ではなく、特注で一つひとつ製作していくので、同じ図面の部品が十個もあれば、量産と呼ぶくらいのレベルです。そのため一つの図面につき、部品が1個や2個というものが数百集まって、一つの装置が完成します。

最終製品に活用するため、耐候性などの材料特性に着目。3Dプリンター活用のノウハウがあるSOLIZEからの購入を決断。

Q.今回、Figure 4 Standaloneを選定された理由をお聞かせください。

数年前に熱溶解積層方式の3Dプリンターを導入しましたが、活用する中でメリット・デメリットが見えてきました。より精密な部品や、サポート材の関係で既存の装置では実現できない部品等が出てきていたので、自社に導入している3Dプリンターの補完的な要素で、光造形方式の3Dプリンターを探していました。

光造形方式の3Dプリンターを選定する中で、耐候性の課題が浮上してきましたがFigure 4 Standaloneには耐候性材料のPRO-BLK 10があり最終製品製作に使用できるということで、Figure 4 Standaloneを導入することにしました。

光造形は形状確認などの試作用途に用いられるイメージが強かったのですが、耐候性だけでなく射出成形で使われる樹脂の特性とほぼ同等のものが出力でき、最終製品にも活用できる点に一番ひかれました。

購入先については、初めて光造形機を導入するので不安もあったため、ノウハウのあるSOLIZEさんに決断しました。検討時にSOLIZEさんのオンラインセミナーを聴講し、導入前に工場見学をさせていただいた中で、3Dプリンター・アディティブマニュファクチュアリングに対する高い知見と技術力を持っていらっしゃると感じ、しっかりと技術的なサポートをしていただけそうな点が決め手でした。

表面がきれいで外観外装部品に適している。インサートがしっかり入るのでありがたい。

Q.Figure 4 Standaloneを導入して約2年ですが、最終製品製作への活用はいかがでしたか。

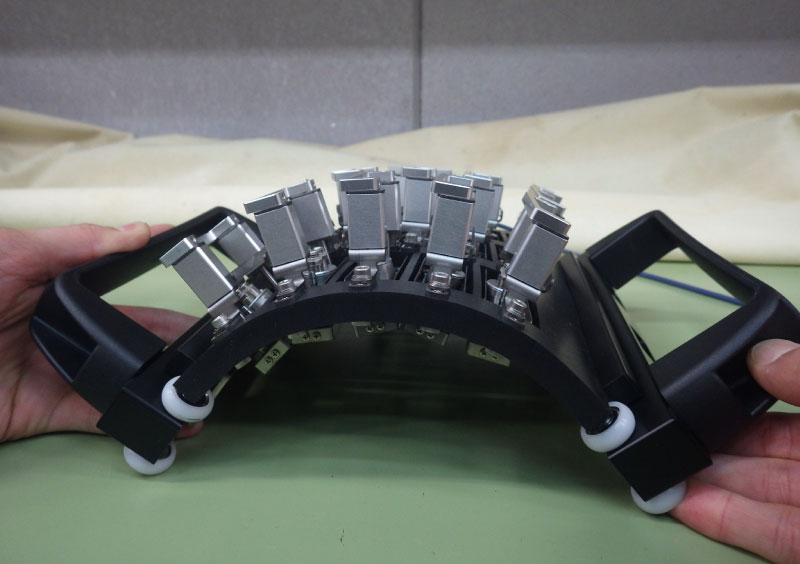

表面がきれいなので、外観外装部品に適していると感じます。外装の3D曲面があるようなカバー部品で、もともと切削などで作ろうとすると非常に高価になってしまうような形状をFigure 4 Standaloneで製作するとお客さまからの評判は非常によく、「3Dプリントです」と言うと大変驚かれます。

Figure 4 Standaloneで製作した部品を塗装したこともあるのですが、きれいに塗装できました。自分の好きなように、思った通りに加工ができて、表面処理もできるので非常に気に入っています。また、自社製品に組み込む時は、ネジで止めて、組み上げることが多いので、インサートがしっかり入ってくれる点もありがたいです。

PRO-BLK 10を最初に使い始めたのですが、もう少し靭性が欲しいと思う場面もありました。その時SOLIZEさんに教えてもらい、Rigid Whiteも使うようになりました。使用頻度が増えてきていますので、この二つの材料で互いを補完しあっています。

シルバーとグレーに塗装した部品

シルバーとグレーに塗装した部品

インサートが入っている部品

インサートが入っている部品

Rigid Whiteで製作した部品

Rigid Whiteで製作した部品

Q.最近、検査装置の部品以外に3Dプリンターを活用されていると伺いました。詳しくお聞かせください。

非破壊検査業界や測量業界とは異なり、リハビリテーション業界向けの計測器を開発する機会がありました。ご老人の健康のバロメーターを測るうえで「ペットボトルの蓋を一人で開けられるか」というものがあるのですが、理学療法の大学教員さんと共同研究し、ペットボトル型のトルク計を製作しました。その際のペットボトル型の外装とキャップ形状をFigure 4 Standaloneで製作しました。

ひずみセンサーを埋め込んだトルク計を内蔵し、トルク値を出せる計測機器です。特許も取得していて、現在は臨床現場でのデータ収集まで進んでいます。今後はペットボトルの蓋の形状を変えて、握力の弱い方でも簡単に開けられるペットボトル形状の研究が進んでいくのかなというところです。

この取り組みは、我々としては新しい市場への挑戦でした。切削であれば絶対に作りたくないような形状が多々ありますので、それをFigure 4 Standaloneで製作できたことは、非常におもしろい経験だったと感じています。

開発業務において3Dプリンターは必要不可欠の存在。

Q.3Dプリンターの導入後、部品のデザインや設計に変化はありましたか。

やはり切削ではアンダーカットになるような部分などを気にせずに設計できるので、設計の自由度は格段に上がりました。設計の自由度が上がると、設計にかかる時間が短縮されます。加えて、設計上、自信のない部分はすぐに試作して検証できるため、3Dプリンターはなくてはならない、自社の製造設備になっています。

Q.3Dプリンターの活用により設計や製造にかかる時間を短縮できたと伺いました。具体的にどのくらい短縮できたのでしょうか。

弊社では通常、メカとハードウェアとソフトウェアが一体となったシステムを構築する場合、工期としてはおよそ半年から十ヶ月程度かかります。しかしセンサー保持部のメカトロ部は、ハードウェアとソフトウェアのデバッグが早くできるように、極力早く仕上げたいものです。

3Dプリンターを活用するようになり、従来はコンセプトから構想設計、詳細設計、製造組立までに2ヶ月から3ヶ月かかっていましたが、2週間から3週間程度短縮できるようになったので、25%程度の工期短縮ができています。また、外注製作部品の物量も減ったので、その製造期間も短縮できています。センサーを保持した簡単な治具などであれば、従来2ヶ月かかっていたものが2週間程度で製作できるようになりました。

本日、実験用の簡易治具の立ち会いをしたのですが、部品の8~9割が3Dプリント部品でした。本来であれば1ヶ月半から2ヶ月程度かかるものを2週間で製作することができました。

Q.オリジナル製品を自社開発されていますが、製品の保証も自社で行っているのでしょうか。

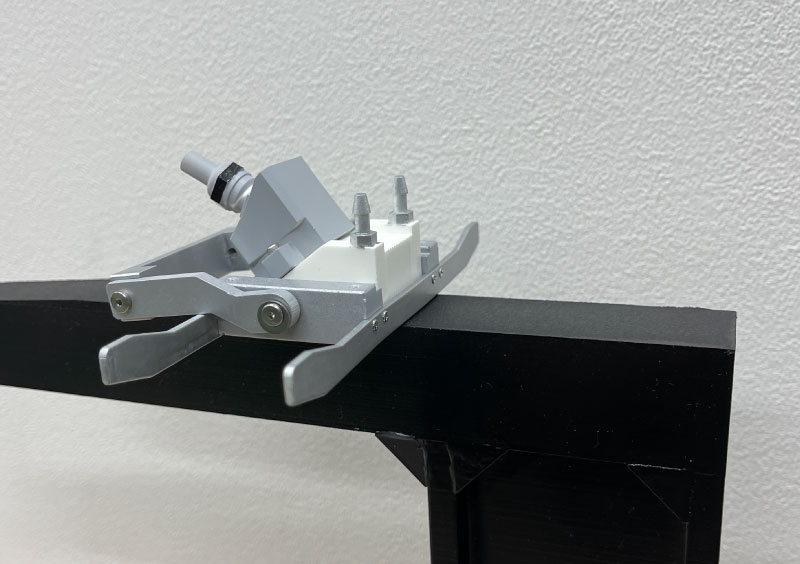

弊社は創業からもうすぐ20年が経ちますが、最近はメンテナンス業務のウェイトが増えてきました。メンテナンス業務の中でも、3Dプリンターを利用する機会が増えています。

3Dプリンター導入前の製品をメンテナンスする際、修繕部品を3Dプリント製品に置き換えることがあります。加えて、「部品が壊れました。でも現場を止めるわけにはいきません」という修理の連絡を受けた場合、すぐに3Dプリント出力したものを直送して一時的に対応していただくことも稀にあります。その場を凌いでいただいている間に、切削で部品を製作して入れ替えるような使い方もしています。

Figure 4 Standaloneで製作したメンテナンス部品

Figure 4 Standaloneで製作したメンテナンス部品

Figure 4 Standaloneを使いこなすために、技術的なサポートをお願いしたい。

Q.今後の展望、SOLIZEに期待することをお聞かせください。

我々はまだFigure 4 Standaloneを使いこなしきれていない部分があると思っています。そのため従業員を増やして3Dプリント業務の専任者を設け、今後さらに深掘りしていきたいと思っていますし、その技術的なサポートをSOLIZEさんにお願いしたいと思っています。特にソフトウェアの造形条件やパラメータ設定の点では、いろいろお話を伺えれば幸いです。さまざまな取り組みが増えていますので、体制を整えて、より多くの製品を世の中に広げていきたいと思っています。

希望される方に、Figure 4の無料サンプルを提供しています。

この事例で導入したサービス・製品

3Dプリンター販売・保守に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。