3Dプリント最終製品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント最終製品製作 /

- 導入事例 /

- JAXA

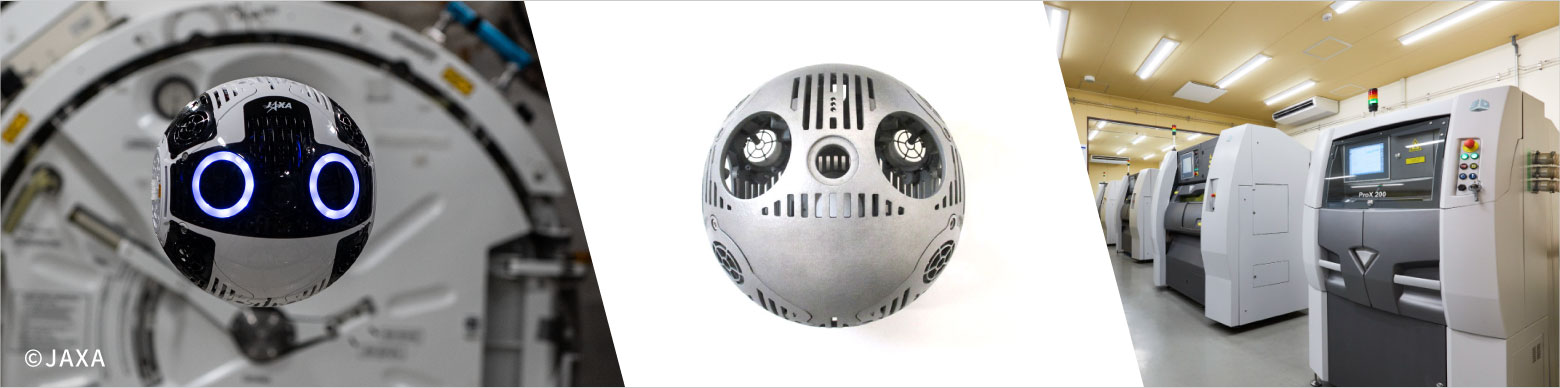

国際宇宙ステーションで活動する宇宙飛行士を支援する

船内ドローン「Int-Ball2」に、SOLIZEが製作した金属造形部品を採用

研究開発

JAXA

「Int-Ball2」について

JAXAが開発し、運用中の「Int-Ball2」は、国際宇宙ステーション(以下、ISS)内の微小重力空間を地上の管制官の操作で飛び回り、宇宙飛行士の代わりに写真や動画の撮影を行うロボットです。撮影やその準備にかかっていた宇宙飛行士の時間を削減し、新たな価値を生み出す時間を創出することが目的です。

初号機「Int-Ball」で得た知見をもとに、自動でドッキングステーションに戻り充電する機能や、絶えず気流が発生するISS内で姿勢を制御する機能、自律飛行する機能などの性能向上・改良が行われています。

「Int-Ball2」の筐体部分を金属造形で製作

「Int-Ball2」は宇宙ステーション内の限られた空間で活動するため、その筐体部分はコンパクトかつ軽量で強度が求められ、金属で製作する必要がありました。また、初号機からのサイズアップによる可燃性対策の必要性と、初号機が3Dプリンターで製作されていたことから、金属造形が最適な製作方法でした。

JAXAより「Int-Ball2」の筐体設計および製作を明星電気株式会社が請け負い、そのうちの金属造形でのアルミ部品の製造をSOLIZEが請け負いました。時間の制約が厳しい中、お客さまのニーズに合わせた製品仕様の取り決めを行い、要件を満たす品質、コスト、納期と二次処理を最小限に抑える提案・対応で、製品を提供しました。

課題

- 14部品を正確に組み上げる適切なクリアランス設定と必要な後処理の決定

- 繰り返し行われる組み立て・取り外しに対応した精度と耐久性の確保

- 細かなスリットや板厚の薄い形状部分の対応方法

- 製品の設計から完成までのものづくりに割ける時間が少ない

SOLIZEの提案・対応

- 組み立て性検証用部品を粉末造形で製作し、事前に組み立てテストを実施

- 繰り返し取り外しが予想されるネジ部分にイリサートを使用し、耐久性とメンテナンス性を確保

- 細かなスリットや薄い板厚を持つ複雑な形状に、造形方向、サポートの最適設計、肉増しを提案し、造形の成立性を担保

- 機械加工なしで組み付くクリアランスの設定を提案し、二次処理を最小限に抑え、納期を短縮

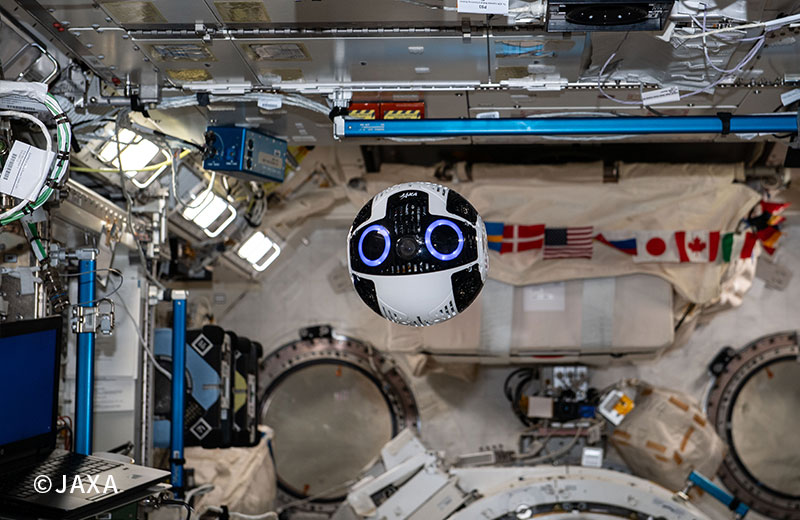

SOLIZEが製作した金属造形部品が採用されている「Int-Ball2」が

2023年6月からISSにて稼働開始

外側の部分を組み上げた状態

外側の部分を組み上げた状態

すべての金属造形部品が無事に組み上がった「Int-Ball2」は、地上でISS打ち上げ前検証が行われ、2023年6月6日にISSに向けて打ち上げられました。ISSでの初期機能確認も完了し、現在はISSにある「きぼう」の中で使用されています。

航空宇宙の分野は、部品の製作個数が少ない中、軽量、小型な部品が求められています。Int-ball2の部品製作に金属3Dプリンターを活用することで、少量部品の製作コストを抑え、短期間で製作できるだけではなく、既存工法では難しかった形状も製作でき、製品の軽量化、小型化が実現できました。また、部品の組み立てなどで精度が必要な箇所は、設計段階で精度を上げる工夫や2次加工で対応しました。

SOLIZEでは日々お客さまから寄せられるニーズをもとに、薄肉微細構造の実現する造形プロセスの開発、トポロジー、ラティス、多孔質体など特殊な機能構造の設計・製造技術の開発、3Dプリンターに最適な後加工技術の開発など3Dプリンターを活用した製品の実現に必要な要素技術開発を続けています。

3Dプリント最終製品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。