COLUMN技術コラム

[No.10] ローラーによる粉供給システムの特徴

2018.06.01

3Dプリント 金属造形

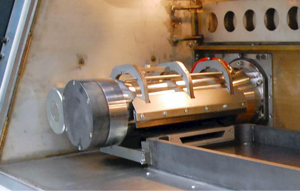

SOLIZEで使用する3D Systems社の金属3Dプリンターの粉供給システムには、ローラー方式が使われています(Fig.1)。

それにより、小さく、真球度の低い粉を扱うことができます。

Fig.1 ローラー粉供給システム

Fig.1 ローラー粉供給システム

ブレード方式の粉供給システムで小さい粉を使おうとすると、小さい粉は凝集し大きな塊になるため、粉面に筋が残ってしまう傾向があります。そのため、均一な粉面を形成することができません。

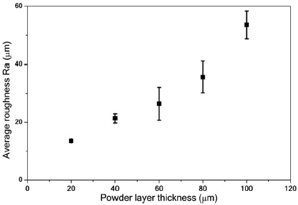

しかし、ローラー方式の場合、凝集した粉を回転させながら崩していくため、均一な粉面を形成することができます。小さい粉を使用することにより、積層の厚みをより小さくでき、その結果、さらに表面粗さが少ない製品を作ることができます。(Fig.2, Simon Hoeges et al.,2017)[1]

Fig.2 表面粗さと積層厚さの関係[1]

Fig.2 表面粗さと積層厚さの関係[1]

また、水アトマイズ粉末のような低コストの粉は真球度が低いため、真球度の低い粉は、

ただ敷くだけでは密度の高い粉面を形成することができません。

しかし、ローラー方式では、粉を敷きながら圧縮するので、高密度の粉面を形成することができます。

参考文献

[1] Simon Hoeges, Alex Zwiren and Chris Schade, 2017, Metal Powder Report, Vol.72, Issue 2,p.111-117そのため、うろこ状の組織と強度の高さに関連性があることがわかります。