COLUMN技術コラム

[No.54] 光造形用高機能樹脂の開発

2021.04.27

3Dプリント 光造形

萩原恒夫監修:3Dプリンタ用新規材料開発、㈱エヌ・ティー・エス、pp.175-182(2021)より

1. はじめに

光造形技術は、1980年に小玉秀男氏によって発明され、3D Systems社によって実用化された、最も古い積層造形技術である。光造形技術によって、金型を用いることなく複雑な立体が作れるようになり、試作品の製作期間が大幅に短縮できるようになった。当初は使用できる材料が限定されており、主に外観確認用として利用されてきたが、材料の進歩とともに用途が広がり、現在では機能部品の試作などにも使われている[1]。

当社は1990年に光造形装置を導入してから、様々な企業からの依頼に応じて部品の受託製造を行うとともに、3D Systems社の装置の販売・保守サービスを行うことで、日本における3Dプリンティング技術の普及に努めてきた。部品の受託製造においては、顧客から取り扱い材料のリクエストを受けることも多く、要望に応えるため材料開発を行ってきた実績がある。

今回、光造形用高機能樹脂の開発について執筆するにあたり、我々が経験した開発事例をもとに、機能実現のための要点をまとめた。本稿は、光造形用樹脂開発の足掛かりとなることを願い、開発手順または方法について、ひとつの方向を示すものである。

1.1 光造形システムについて

光造形とは、簡単に言えば光硬化性樹脂に紫外線を照射して硬化させ、それを積層することで任意の形状を作り出すシステムである。光硬化性材料と紫外線照射を組み合わせた積層造形方法は、液槽光重合法と材料噴射法とがあるが、ここでは液槽光重合法のことを光造形と呼ぶ。

光造形装置は露光部と液槽部から成り、それぞれの方式を組み合わせて構成されている[2]。露光部の方式はガルバノスキャナ方式とDigital Micromirror Device(DMD)方式の2つで、ガルバノスキャナ方式は、一筆書きの要領でレーザーを走査して硬化させるのに対し、DMD方式はプロジェクターの要領で希望の形状を液面に投影することで硬化させる。液槽部の方式は自由液面方式と規制液面方式の2方式があり、自由液面方式は光造形用樹脂が入ったタンクの液面に、上部から光をあてて硬化させる方式で、硬化した樹脂上に未硬化樹脂を均一に塗布するリコーターが必要となる。規制液面方式はタンクの底を透明なガラスなどで製作しその底面部から光を当てて硬化させる方式である。今回紹介する事例では、ガルバノスキャナ方式と自由液面方式を組み合わせた光造形装置を用いている。

1.2 光造形用樹脂の構成

光造形用樹脂は、硬化速度と硬化収縮の観点から、エポキシ/アクリレートハイブリッドタイプが主流である[3]。光造形では、レーザーによる硬化の場合、露光時間が0.2ms以下になることもめずらしくなく、この短時間で硬化させるには、速い重合速度が必要である。重合速度はエポキシ化合物とアクリレート化合物とで異なっており、エポキシ化合物は光カチオン重合のため反応速度が遅く、アクリレート化合物はラジカル重合のため反応速度が速い。光造形用樹脂としては、エポキシ化合物のみでは十分な硬化速度が得られないため、アクリレート化合物のみで構成されたアクリレートタイプ、または、アクリレート化合物を組み合わせたハイブリッドタイプの組成物となっている。

また、樹脂の硬化収縮が小さい方が、造形物の形状再現性を高めやすい。エポキシ化合物は三員環の開環反応があるため、アクリレート化合物よりも硬化収縮が小さい。この点から、特に大型の光造形装置では、アクリレートタイプよりもエポキシ/アクリレートハイブリッドタイプが主流となっている。

1.3 開発目標の設定と、開発手順の組み立て

開発に着手する前には、指標とする製品特性と、目標値を設定し、それを実現するための手段と手順を組み立てることが重要である。開発の指標とすべき製品特性は、機械、熱、光学、電気などの物理特性と、形状再現性、生産コストである。これらに対して、開発が求められる背景と、技術的な難易度を考慮して目指すべき目標値を設定する。この時、開発手順をどれだけ明確にイメージできるかで開発の成否が分かれると言っても過言ではない。

2. 事例紹介

2.1 開発の概要と、開発結果

光造形では透明部品が製作できることが強みである。透明な部品を使うことで、部品内部を観察する可視化試験を行うことができる。たとえば自動車の開発においてはエンジン周辺部品の内部流体の挙動確認などに利用されてきた。従来の光造形用透明樹脂で作られた部品は、高温環境下での詳細なデータ取得に課題があり、高温で変形しない耐熱性、試験時の負荷で破損しない強靭性、視認性の向上が求められていた。このような顧客ニーズに基づき、耐熱温度200℃で従来以上の強靭性と透明性を有し、かつ、形状再現性、視認性および生産コストが従来樹脂と同程度となるような、新たな樹脂の開発を行った。

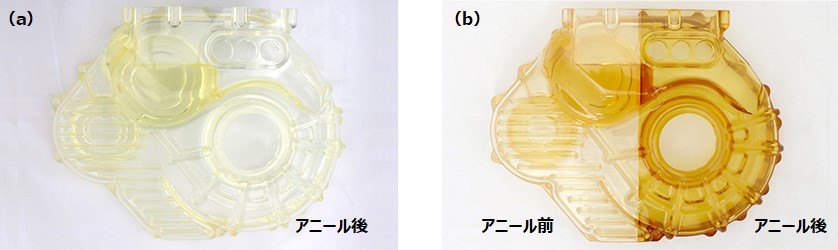

耐熱性、強靭性、透明性の物理特性実現のためには、組成選定と、二次硬化および熱処理条件を最適化した。造形物品質のうち、形状再現性の実現のためには、造形条件と、造形物を支えるサポートと呼ばれる支持体の条件を最適化した。視認性実現のためには、造形条件、特にレーザー照射条件を最適化した。生産コストは、原料単価が従来樹脂と同等になるよう組成選定をすることと、造形条件を最適化して造形時間を従来樹脂に近づけることで対応した。これにより開発した樹脂の、従来樹脂と比較した外観の違いを図1に、実現した特性を表1に示す。黄変を大幅に低減するとともに、造形時間が従来樹脂より長いこと以外は、優れた特性を実現できた。

図1 造形物の外観(a:開発樹脂 b:従来樹脂)

図1 造形物の外観(a:開発樹脂 b:従来樹脂)

| 項目 | 評価方法 | 開発樹脂 | 従来樹脂 | |

|---|---|---|---|---|

| 物理的特性 | 耐熱性 | 荷重たわみ温度 (0.45MPa) |

220℃ | 173℃ |

| 強靭性 | 破損までのタップネジ山数(社内規格) | 10 | 3~5 | |

| 透明性 | 熱処理後の色味 400㎜光の透過率 |

淡黄色透明 84.0% |

褐色透明 18.1% |

|

| 造形物品質 | 形状再現性 | 反り | 同程度 | |

| 視認性 | 造形物内部の気泡量 | 同程度 | ||

| 生産コスト | 原材料費 | 原料単価 | 同程度 | |

| 間接費 | 造形時間 | 従来比15%増 | - | |

表1 開発樹脂の特性

2.2 物理的特性を実現するための、組成選定と二次硬化および熱処理条件の最適化

2.2.1 物理特性を実現するための組成選定

目的の物理特性を実現するには、実現すべき特性に優先順位をつけ、はじめに最重要特性を実現できそうな主成分を、次いでそれを補う副成分を決めていくやり方が良い。このやり方を行うことによって、選択肢が狭まり、効率的な検討が可能になる。

光造形用樹脂の物理的特性には組成が大きく影響する。耐熱性を高めるためには、剛性と架橋密度を高める必要がある。一方、強靭性を高めるためには適度に分子の運動性(伸縮性)が必要で、剛性と架橋密度は低い方が良い。剛性のバランスを取るには、環状骨格を持つ分子または対称性が高い骨格の分子の添加量を加減する方法がある。また、架橋密度のバランスを取るには、多官能分子や嵩高い側鎖を持つ分子の添加量を加減する方法がある。透明性については、共役構造や芳香環構造は黄色く着色する懸念が高いので避けた方が良い。同じ分子骨格の化合物であっても、合成時に使われた触媒、重合禁止剤(安定化剤)の種類と量、不純物などによっても着色の度合いが異なるので、実際に目で見て確認するべきである。屈折率にも注意を必要とする。透明な化合物同士でも、屈折率の差が大きい場合、混合した時に散乱により白濁が生じる可能性がある。

開発樹脂では、実現すべき物理特性の優先順位が、耐熱性、強靭性、透明性であったことから、耐熱性を実現してから、強靭性、透明性を実現するアプローチを取った。 まず初めに、主成分として、剛性と架橋密度が高くなるようなエポキシ化合物を選択した。硬化速度の不足を補うために、少量のアクリレート化合物とオキセタン化合物の添加を検討し、耐熱性への影響が小さいアクリレート化合物を採用した。これにより十分な耐熱性と硬化速度を有した初期組成が決まった。

次いで、不足していた強靭性を補うため、カチオン重合する反応群には柔軟性を上げるためのポリオール化合物を添加し、ラジカル重合する反応群には嵩高い分子構造のメタクリレート化合物を添加した。これにより、耐熱性と強靭性を両立し、必要な硬化速度を有する組成が決まった。

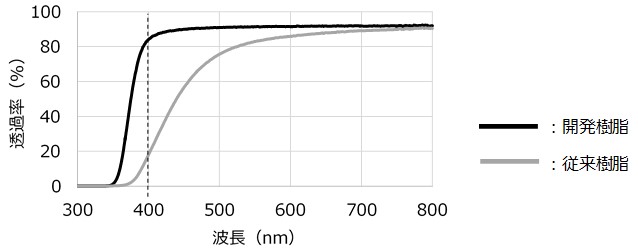

最後に、透明性を実現するために、芳香族化合物を避け、脂環式エポキシ化合物を選択した。さらに(メタ)アクリレート化合物については、同一の分子骨格を持つ化合物が数社から販売されていたため、透明性を比較したうえで添加するものを決定した。図2は、開発樹脂と従来樹脂の透過率を比較したグラフである。開発樹脂はいずれの波長でも従来樹脂より高い透過率を示しており、高い透明性が実現できた。

図2 開発樹脂と従来樹脂の透過率

図2 開発樹脂と従来樹脂の透過率

以上の開発プロセスから、開発樹脂の組成はエポキシ/アクリレートハイブリットタイプで、主成分であるエポキシ化合物を中心に、数種類の(メタ)アクリレート化合物、ポリオール化合物、カチオン重合開始剤(光酸発生剤)、ラジカル重合開始剤、硬化深度調整剤(紫外線吸収剤)が配合されたものになった。この組成によって物理的特性(耐熱性、強靭性、透明性)の実現に目途は立ったが、メタクリレート化合物の添加による硬化速度の低下に伴い、造形時間の増加、つまり生産コストの増加が想定された。そこで、強靭性が維持できる範囲内でメタクリレート化合物の添加量を減らすとともに、後述する造形条件の最適化によって、造形時間の増加を最小限に抑えるアプローチを取った。

2.2.2 物理的特性を実現するための二次硬化および熱処理条件の最適化

光造形樹脂は、二次硬化および熱処理条件を最適化することで本来の物理的特性を発揮できるようになる。その理由は、カチオン重合の反応の遅さにより造形中のみでは硬化が完了しないことと、反応の早いラジカル重合でも二重結合の転化率が70%程度で停止してしまうことに起因する[4]。そこで、反応率を高めるためポストキュアと呼ばれる二次硬化処理を行うのが常で、耐熱温度を高めたい場合には、さらにアニールと呼ばれる熱処理を行う。

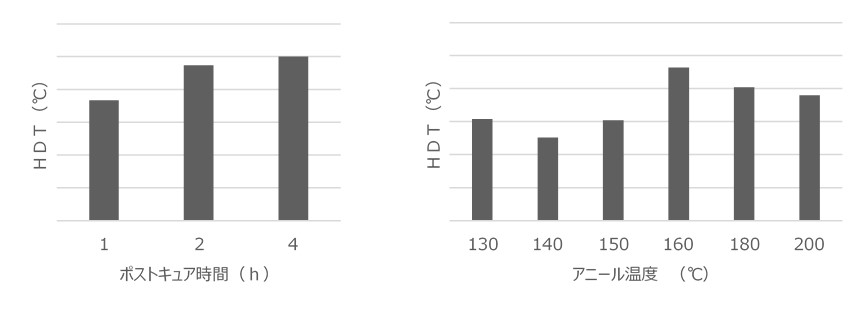

開発樹脂ではポストキュア時間を1~4時間、アニール温度を130℃~200℃まで変えて荷重たわみ温度(HDT)を測定した(図3)。結果、ポストキュア時間が伸びるほど耐熱性が向上し、アニール温度は160℃の場合が最も高い耐熱温度を示した。ポストキュア時間が伸びるにつれ耐熱性は向上したが、同時に顕著な黄変が発生し、耐熱性と透明性のトレードオフが確認された。そこで、160℃のアニールと組み合わせて、耐熱性の目標が実現可能な最も短いポストキュア時間を採用した。

図3 二次硬化および熱処理条件の最適化検討結果(左:ポストキュア時間によるHDTの変化、右:アニール温度によるHDTの変化)

図3 二次硬化および熱処理条件の最適化検討結果(左:ポストキュア時間によるHDTの変化、右:アニール温度によるHDTの変化)

2.3 形状再現性を実現するための造形条件の最適化およびサポート条件の最適化

2.3.1 形状再現性を実現するための造形条件最適化

より良い形状再現性のためには造形条件、特にレーザー照射条件を最適化することが重要である。レーザー照射条件を決定する際には、樹脂の硬化特性とエネルギー密度を目安にすると良い。

樹脂の硬化特性は露光量に応じた硬化深度から測定できる。測定方法の詳細は参考となる文献[5][6]を参照されたい。エネルギー密度はレーザー照射条件のうち、パワー、走査速度、走査間隔、スポット径によって式1の形で表される。エネルギー密度が同じであっても、樹脂の硬化状態は必ずしも同じになるとは限らないが、レーザー照射条件にあたりをつけるには良い指標になる。

エネルギー密度 = ![]() (式1)

(式1)

開発樹脂では、メタクリレートを添加した影響で樹脂の硬化速度が従来樹脂よりも遅くなったため、従来樹脂よりも大きなエネルギー密度が必要であった。また、レーザーパワーが大きくなるにつれて反りが大きくなる傾向が見られた。そこで従来樹脂よりも大きなエネルギー密度を確保しつつ、従来樹脂と同程度の反り量に収まる範囲のレーザーパワーを選択した。

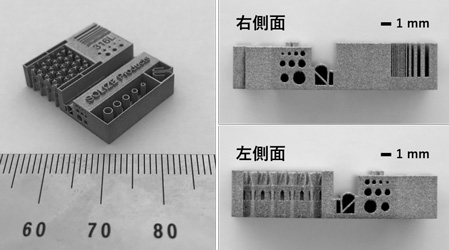

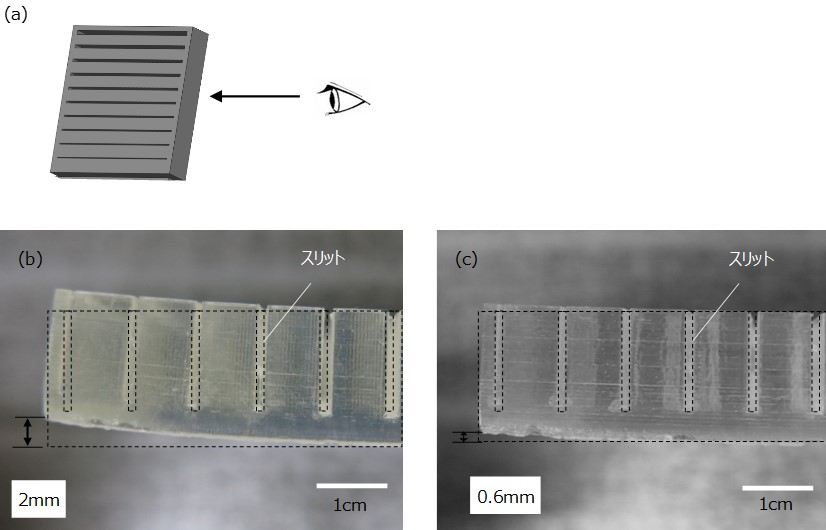

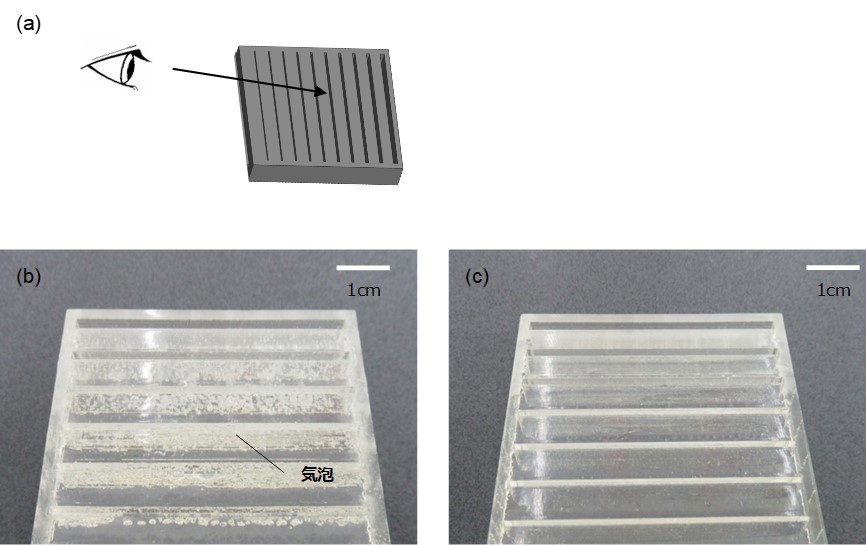

造形条件最適化前後で造形物の反りを比較した結果を、図4に示す。反りの比較に用いた造形物は、細いスリットが多数並んだブロックのような形をしている。この造形物を真横から見て、反りを比較した(図4(a))。図4(b)、図4(c)中の点線はデータ形状で、この線との差異が少ないほど形状再現性に優れている。造形条件を最適化したことにより、図4(b)では2mmの反りが生じていたが、図4(c)では0.6mmに低減できた。

図4 造形条件最適化前後の造形物の反り量の比較(a:造形物の形状と撮影方向 b:造形条件最適化前の反り量 c:造形条件最適化後の反り量)

図4 造形条件最適化前後の造形物の反り量の比較(a:造形物の形状と撮影方向 b:造形条件最適化前の反り量 c:造形条件最適化後の反り量)

2.3.2 形状再現性を実現するためのサポート条件の最適化

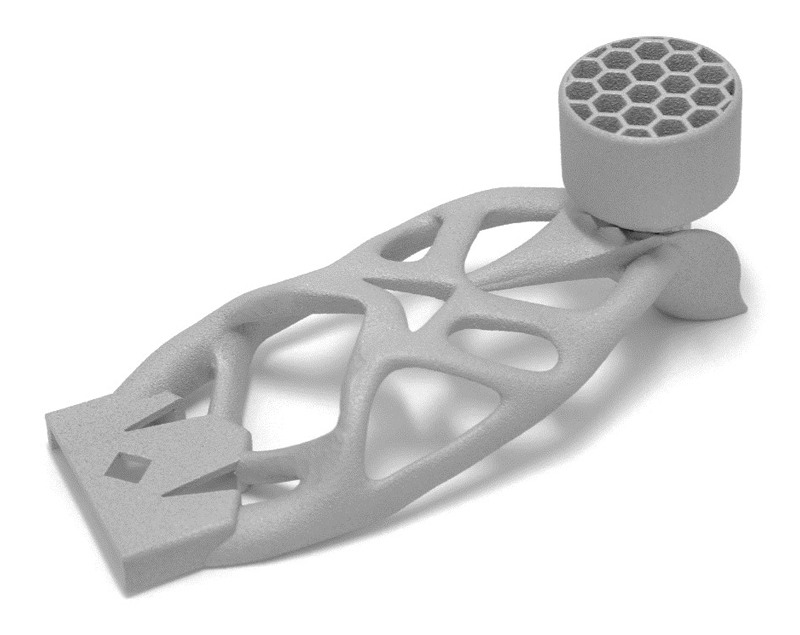

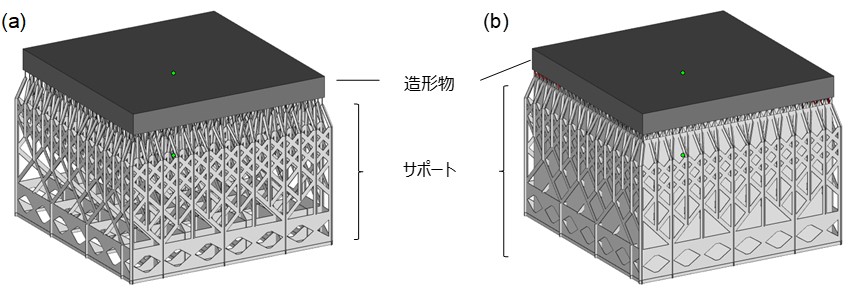

光造形にはサポートと呼ばれる支持構造が必要で、主に、造形物の固定と、造形物の変形防止の2つの役割を担っている。形状再現性を実現するためにはサポート条件の最適化が必要である。サポート条件の最適化は不具合を防止し、歩留まりを高めることで生産コスト低減にもつながる。サポート条件を最適化するためには、レーザー照射条件の他、サポートの形状、造形物とサポートの接点の面積、接点の数を調整する。造形物とサポートの接点は、接点の面積が広く数が多いほど強固に固定できるため、反り防止効果が高い。

開発樹脂では、通常はメッシュ状のサポートを用いることにし、接点の面積も従来樹脂と同程度にした。塗りつぶし面が多く反りの懸念が高い場合は、より反り防止効果を高めるため、抜き穴のないサポートとメッシュ状のサポートを組み合わせて使用し、接点の大きさも大きくした。接点の数はいずれの場合も従来樹脂と同じにした。

使用したサポートのイメージを図5に示す。図5(a)が通常時に使用するサポートのイメージ、図5(b)が反りの懸念が高い場合に使用するサポートのイメージである。どちらも、上部の色の濃い部分が造形物を、その下にある色の薄い部分がサポートを示している。

このように、サポートを組み合わせることで、反りの懸念が高い場合でも従来樹脂と同程度の形状再現性を実現することができた。

図5 使用したサポートのイメージ(a:メッシュ状のサポート b:抜き穴なしとメッシュ状を組み合わせたサポート)

図5 使用したサポートのイメージ(a:メッシュ状のサポート b:抜き穴なしとメッシュ状を組み合わせたサポート)

2.4 視認性向上のための造形条件最適化

視認性向上のためにも、造形条件、特にレーザー照射条件の最適化は重要である。

開発樹脂では、形状再現性と同様に、レーザーパワーが一定以上に大きくなると、気泡量も増える傾向が見られた。そのため、気泡量が従来樹脂と同程度に収まる範囲の条件を選択した。

造形条件最適化の結果、得られた造形物の外観を図6に示す。造形物は図4と同じ形状で、図6(a)のように、スリットが水平に見えるように置いて、造形物内部の気泡量を比較した。図6(b)で、白く、まだらに見えているのが、スリットの壁面近くに生じた気泡である。

図6(b)では多数の気泡が見られるが、図6(c)では気泡が消えて視認性が向上している。これにより、従来樹脂と同程度の視認性が実現できた。

図6 造形条件最適化前後の気泡量の比較(a:造形物の形状と撮影方向 b:造形条件最適化前の気泡量 c:造形条件最適化後の気泡量)

図6 造形条件最適化前後の気泡量の比較(a:造形物の形状と撮影方向 b:造形条件最適化前の気泡量 c:造形条件最適化後の気泡量)

2.5 生産コスト低減のための造形条件最適化

我々が使用した光造形装置は自由液面方式であり、リコーターが付帯している。リコーターの動作条件を最適化することで、造形時間の短縮や不具合の防止ができ、生産コスト低減につなげることができる。

樹脂の高機能化を目指す場合、反応速度が遅い化合物の添加により樹脂の硬化速度が低下する、高分子量化合物の添加により粘度が上昇する、といった変化が生じ、造形時間が増加する場合がある。そのような場合には、リコーターの掃引速度を上げる、掃引回数を減らす、といった対応により、造形時間の増加を最小限にすることが可能である。

開発樹脂では、従来樹脂よりも硬化速度が遅いことが課題であったが、粘度は十分に低かったため、リコーターの掃引速度を上げ、掃引回数を最低限にすることで造形時間の短縮を図った。

これにより、従来樹脂と比較した際の造形時間の増加率を15%以内に抑えることができた。

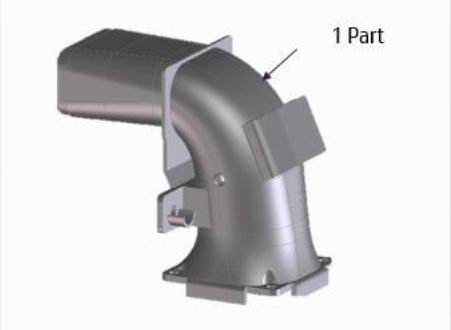

3. 開発樹脂の顧客評価

開発樹脂は、主に自動車関係での使用例が多く、たとえばインテークマニホールド、ミッションケース、オイルタンクなどの可視化試験に使用されている。顧客からは、「より高温で、より負荷をかけた試験が行えるようになった」「従来の光造形樹脂に比べてカメラ撮影角度の自由度が上がり、得られる情報量が増えた」と好評である。

4. 光造形樹脂に対する今後の期待

光造形樹脂全体に対しては、試作から最終製品への応用を実現するため、高い物理的特性の実現と、それを長期間維持できる樹脂の開発が求められている。すでにいくつかの材料が名乗りを上げており、たとえば耐候性のある材料として3D Systems社から発表されたPRO-BLK 10などがある。今後は各社から同様の樹脂が多数登場し、樹脂の高機能化と、一層の用途拡大が進むことと期待している。

[1] T.Wohlers:Wohler’s Report 2020, 25-31, Wohlers Associates, Fort Collins (2020)

[2] 小嶋功:計測と制御, 54(6), 416-420(2005)

[3] 萩原恒夫:日本画像学会誌, 45(3), 250-254(2006)

[4] 萩原恒夫:素形材, 53(10), 51-57(2012)

[5] P.F. Jacobs:高速3次元成形の基礎,265-272,日経BP出版センター(1993)

[6] 丸谷洋二:積層造形技術資料集,65-71,(株)オプトロニクス社(2002)