変革コンサルティング

- ホーム /

- サービス・ソリューション /

- 変革コンサルティング /

- 導入事例 /

- プロセス産業 石油化学メーカー B社様

プラント定期検査工期の10%短縮を見出す工程分析

プロセス産業石油化学メーカー

B社様

背景・課題

大手石油化学メーカーのB社様では、2年に1度、法規で定められた定期検査(以下、定検)を通常約2ヶ月かけて実施しており、設備稼働率の最大化に向けた定検工期短縮は事業経営における重要な施策の1つです。また、設備起因での計画外停止が増える中、メンテナンスの品質面でも重要度が増しています。

しかし近年の定検は、生産能力アップのための設備増強、安全対策強化による作業基準の増加もあり、業務量や難易度は増加し工期は増長の一途です。一方で、定検全体を正確に把握できる熟練者は少なく、働き方改革による残業規制や熟練者の定年退職等により事態は深刻化していました。

B社様ではすでに定検期間の改善活動に取り組まれており、計画を確実に遵守する実行力を持っていました。しかし、方法が適正であるかの確証は無い中で、定検ごとに工期は漠然と増加し続けており、「定量的な実力値評価による改善余地の把握」や「業務全体を見据えたクリティカルで網羅的な対策の具体化」に基づく、「適正な業務プロセスによる工期短縮」が必要な状況でした。

解決策

SOLIZEはB社様に対し、今後の事業環境の変化に依らず持続的に定検工期を適正化できる仕組みづくりをご提案しました。はじめに、「工期適正化に必要な情報を必要な粒度で設備や業務に紐づけて定量化すること」から着手しました。

1.適正値が見えない現場の状況を徹底的に定量化

①工程粒度と管理指標の再設計

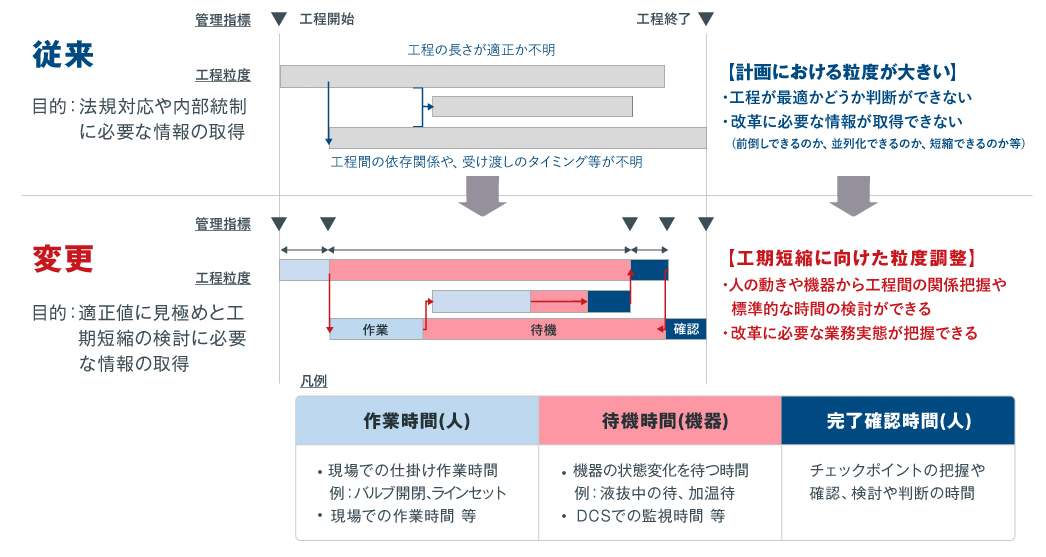

SOLIZEは、過去の定検における計画と実績、記録帳票などをB社様と各工事協力会社を横断的に集約しました。その結果、現状は法規対応や内部統制上必要な情報を確実に取得・管理する目的においては整備されている一方、業務の実態把握や変革活動を推進する目的においては不十分でした。そこで、必要な情報を取得し管理できるよう工程粒度と管理指標を再設計し、B社様および各工事協力会社様と事前の丁寧な意見交換と擦り合わせを重ねながら、現場の作業手順書・指示書・完了報告書等と紐づけて情報集計できる仕組みを構築しました。

定検実態の定量化に向けた工程粒度と管理指標の見直し

定検実態の定量化に向けた工程粒度と管理指標の見直し

②現場常駐型で実績情報を取得

SOLIZEは①で準備した内容をもとに実際の定検現場に常駐し、徹底的な現場立ち会いとヒアリング、中央制御室に集中する情報や指示をリアルタイムで実績をデータ化しました。そして現場の状況や要求に合わせ実績取得の仕組み改善を高速で繰り返しながら、約2ヶ月間ですべての工程で必要な実績情報を取得し、工期の適正化に向けた効果的な対策を解明しました。

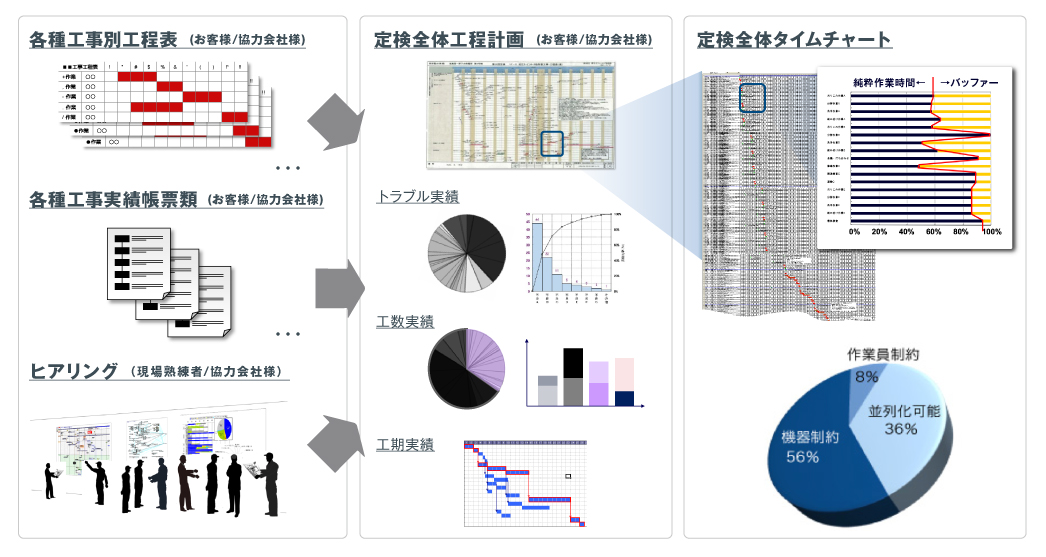

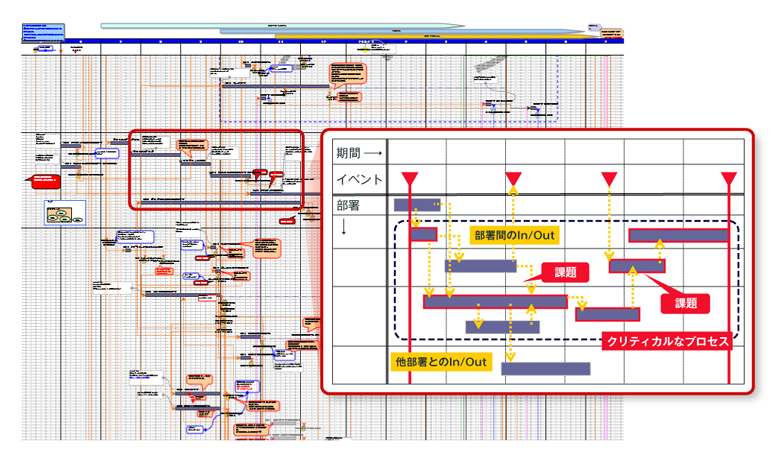

定検業務の可視化・定量化の分析

定検業務の可視化・定量化の分析

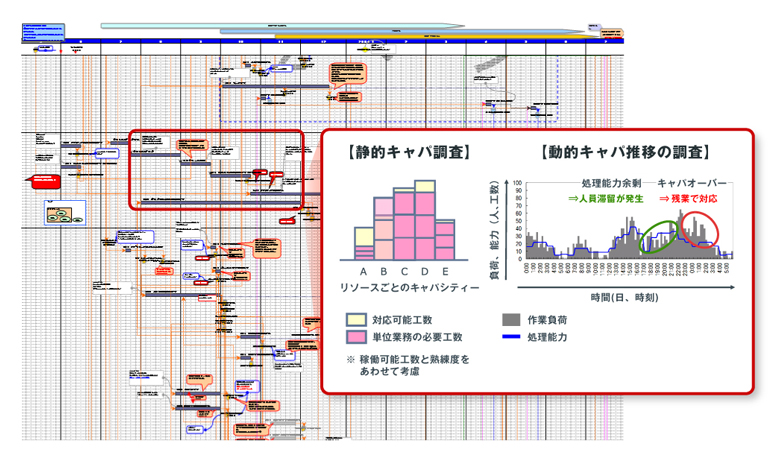

従来は、熟練の経験値に依存し法規対応や内部統制に必要な工程粒度や管理指標で計画が立案されていたため、実態とは異なる工事や作業がクリティカルパスと誤認されている部分があり、ムダムラを発生させ改善するも効果に直結しない状況でした。一方で、本来必要な期間やリソースが不足しクリティカルパスがボトルネックとなることで、工期を増長させていました。また、業務プロセスと工期・工数実績、リソース(機器・人・スキル)を紐づけて定量的に可視化できない結果、各工程のキャパシティ算出ができず、リソース多寡の調整や並列処理の設計が現場と乖離し、品質不良・突発対応や想定外の負荷集中を発生させていました。

2.クリティカルパス・ボトルネックの解明によるピンポイントでの重点施策

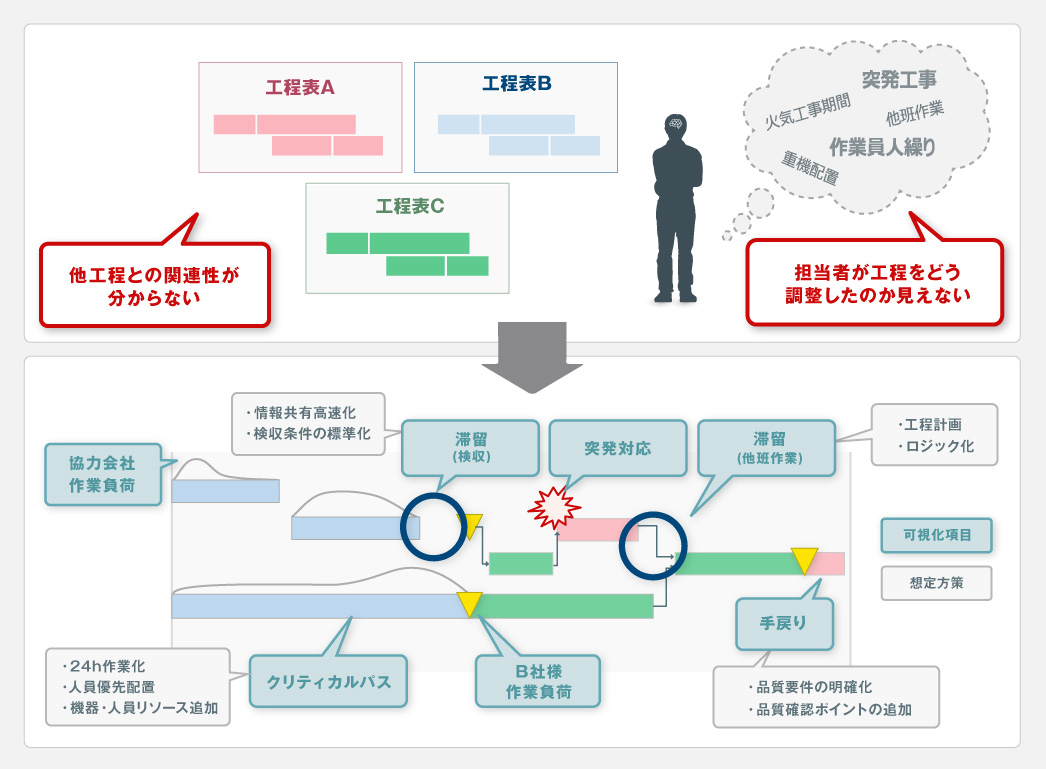

そこでSOLIZEは、独自の工程分析手法や短縮手法により真のクリティカルパスやボトルネックを定量的に解明し、B社様と各工事協力会社を含め全体最適の視点で、定検計画ロジックと業務プロセスの適正化を進めました。

①クリティカルパス工程の適正化

着手条件・検収確認条件・並行処理の可否を明確にしたうえで工程粒度を再設計し、以下を実施しました。

- 関連性(INPUT/OUTPUTの依存関係)や制約が弱い工事や作業:並列化・前段取り化

- 都度発生する確認・承認行為や検収処理:フロントローディング・集約化

- 工程自体の短縮:要素技術の開発や新工法/作業方法の導入(B社様にて投資判断)

定検におけるクリティカルパス導出

定検におけるクリティカルパス導出

②ボトルネック工程の適正化

クリティカルパス上のボトルネック解消を重点に、人工・期間・スキルを見直し、以下を実施しました。

- 要員や資機材不足等のボトルネック工程:調達や段取りの見直し、負荷の平準化

- 熟練依存等保有技術のボトルネック工程:暗黙知の形式知化、業務の平易化

定検におけるボトルネック工程導出

定検におけるボトルネック工程導出

たとえば、パージはおもに機器に窒素で圧力をかけ、内容物を空にする作業となるため、仕掛けた後、長時間の待ちが発生します。機器はプラントごとに数百点あり、計画では複数機器の並列作業により待ち時間を有効活用できているはずの計画が現場とは乖離があり実際は多くの滞留を発生させクリティカルパスとなっていました。これらに対し、実態ベースで作業・待機・完了確認を厳密に組み合わせ、あらかじめ準備・実施できる作業や確認の前段取り化や検収条件の標準化により、工期短縮はもとより品質と効率をも高めた並列処理を実現しました。また、実行において技術の熟練度がボトルネックになっていた部分に関しては、SOLIZE独自のノウハウデザイン技術を用いて熟練暗黙知への依存度が高い領域を優先に形式知化を進め、効率化と技術移管を推進しました。その他、パージ作業自体の短縮に向けて新要素技術を導入する対策等、設備や工事ごとの法規や特性を踏まえ既成概念にとらわれない対策を組み合わせることで工事や作業そのものを段階的に縮減する余地を見出しました。このように、B社様と各工事協力会社と共に定量実績に基づく対策を費用対効果や影響範囲を網羅的に把握したうえで仮説検証を繰り返し、必要な業務プロセスや体制・仕組みを整備しながら、理論上最適で再現性がある定検計画ロジックを再構築することで、改善余地を具体化・定量化していきました。

定検期間短縮に向けた各種方策

定検期間短縮に向けた各種方策

成果

- 01. 従来は約60日かけ実施していた定検を、定量的根拠に裏付けされた適正な方法で55日に短縮できる計画を解明

- 02. 従来は熟練の経験知に依存していた計画業務が、誰もが実績情報に基づき最適な定検計画を策定可能に

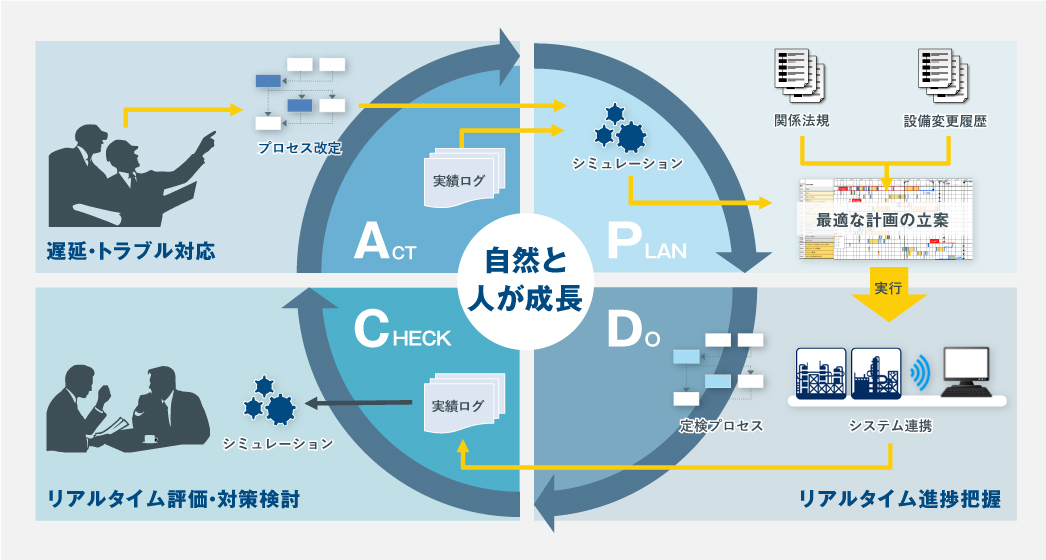

本活動の成果を受けB社様では、定検業務の高度化に向け

- 作業の効率化と確実な技術伝承を実現すること

- リアルタイムでの実績に基づく予実差アクションを最速で実施できること

- 常にPDCAがまわり続け継続的な改善と人材育成ができること

を実現するための活動をSOLIZEと共に活動中です。2年後の定検のみならずその先も工期適正化を持続する堅実な基盤づくりを進めています。

定検業務の高度化とPDCAサイクルモデルの目指す姿

定検業務の高度化とPDCAサイクルモデルの目指す姿

変革コンサルティングに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ