変革コンサルティング

- ホーム /

- サービス・ソリューション /

- 変革コンサルティング /

- 導入事例 /

- 日野自動車株式会社

現場から紙をなくして、3Dでトラックを組み立てる

商用車OEM

日野自動車株式会社

大型および中型トラック同時立ち上げによる業務オーバーフローの危機

日野自動車株式会社は、おもにトラックやバスといった商用車を製造する自動車メーカーです。日野自動車様が開発・生産するトラックは、「キャブ」「シャシ」「架装」ごとに多様なバリエーションが存在し、車型バリエーションは約1,000種類にのぼります。同社のトラック開発はそれらすべてのバリエーションを並行してプロジェクトとして進行しており、バリエーション間の流用設計も多く、設計変更時は影響範囲が非常に大きいのが特徴です。過去初めての大型および中型トラックの同時フルモデルチェンジが予定される中、開発キャパシティが限界を超える見込みであり、対策が急務となっていました。

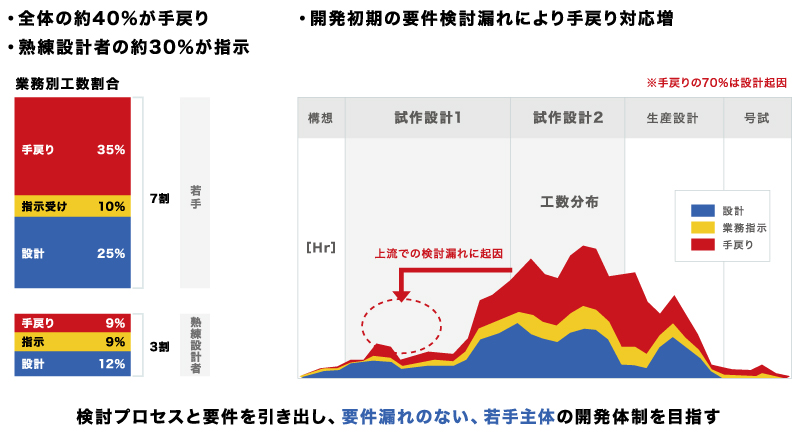

設計工数の約40%が手戻り、熟練設計者の一日は30%が指示で終わる

SOLIZEは日野自動車様からご相談を受け、開発の生産性向上に向けた業務変革活動を共同で開始しました。SOLIZEは、同社のトラック開発特有の課題を見定めるため、開発工数が一番大きい配管設計部門※1を主対象として、過去の大型トラックフルモデルチェンジにおける実績工数等をもとに、設計者へのヒアリングや分析を重ねました。

※1:車両仕様や装置類の大まかな配置情報をもとに関連部署と調整しながら、配線/配管の詳細配置検討および部品設計を担う部門

配管設計は業務特性上、先行する装置等ユニット類のレイアウトに強く影響を受けます。それらは仕様変更や設計変更が多く確定時期も遅いため、仮検討・確定待ち・修正の繰り返しを余儀なくされていました。一方、配管設計部内においても、バリエーションの多様さの影響もあり、業務プロセスやノウハウ等が共通化した内容として存在するものは一部で散在していました。そのため、配管設計の各段階においてどのような要件をいつ頃までにどのくらいのレベルで詰めるべきかの進め方や、組立要件等を踏まえた設計基準が不明確で、少数の熟練設計者の暗黙知に依存していました。また、熟練設計者は製品ごとの代表的バリエーションの検討に注力し、他バリエーションの検討は中堅・若手や設計委託会社に任せる分業体制にならざるを得ない状況でした。

その結果、検討初期での課題の潰しこみや部署間整合が後手に回ることで手戻りが多く発生し、設計変更におけるさまざまなトレードオフ判断が高難度化していただけでなく、全バリエーション間における影響範囲の把握や成立性の担保が困難であり、それらを熟練依存の人海戦術で対応することで設計工数が慢性的に高止まり状態となっていました。

実態として、「配管設計部門の全体工数の40%は手戻り対応」「熟練設計者の工数の30%は若手等への指示」を余儀なくされていることが明らかになりました。

Fig.1 熟練依存の作業指示工数や手戻工数の実態

Fig.1 熟練依存の作業指示工数や手戻工数の実態

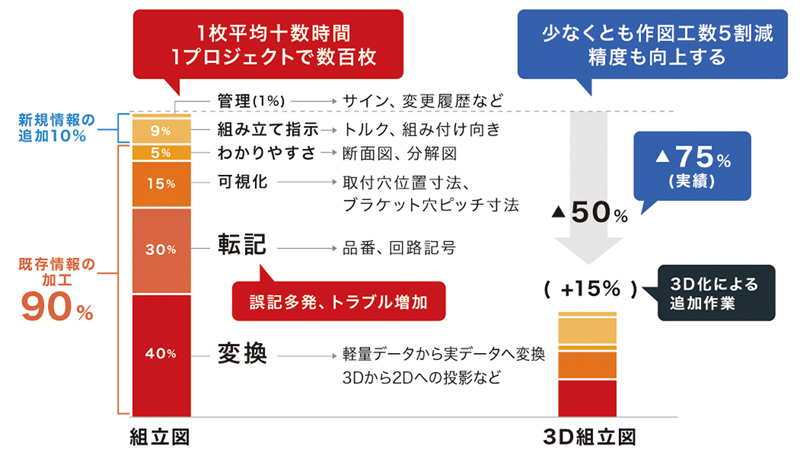

作図工数の9割は図面化のためだけの転記作業

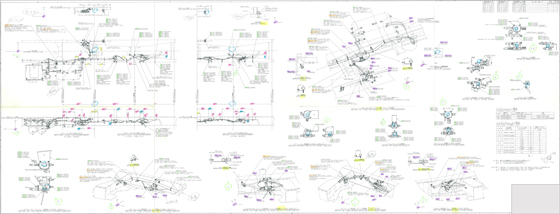

Fig.2 組立図の情報を目的別かつ徹底的に分析、現物から変革は始まる

Fig.2 組立図の情報を目的別かつ徹底的に分析、現物から変革は始まる

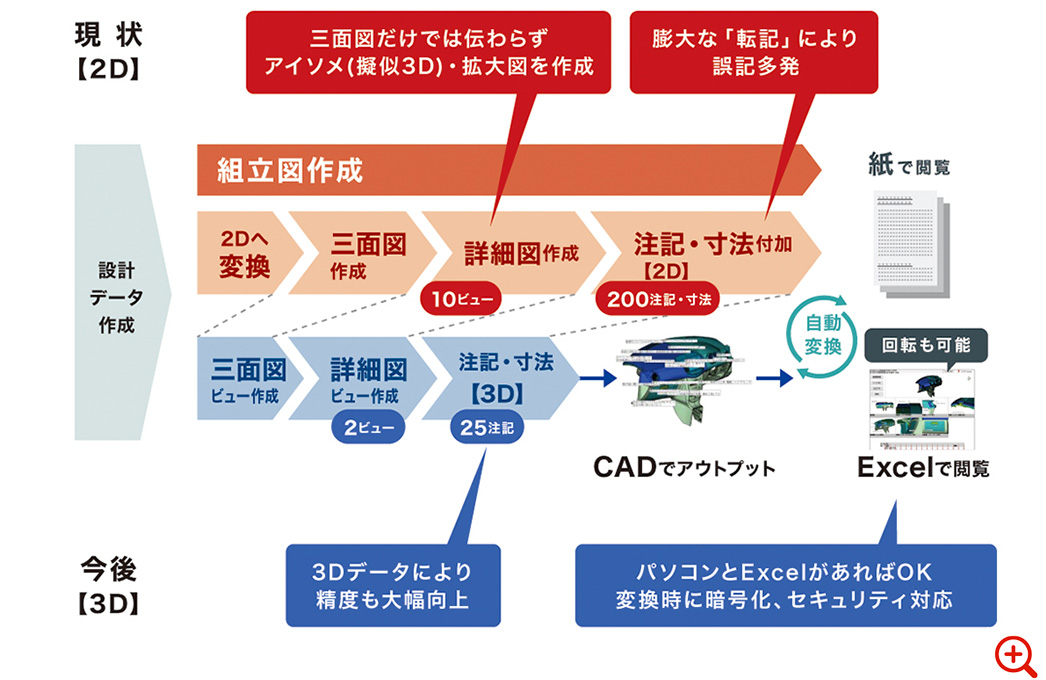

同社の設計部門ではすでに3D 設計が導入されているものの、後工程での3D データ活用は進んでおらず、「組立図(車両への部品組付を設計から指図)」と「組付手順書」は2D図面が主体で、配管設計部門は多様な製品バリエーションごとに膨大な作図を行っていました。

組立図に記載されている寸法類や指示等の現物情報を徹底的に分析したところ、作業指示等の新規情報は全体の1割にも満たず、9割は3D情報の転記や変換等の情報加工に過ぎないと判明しました。さらに、転記・変換ミス起因のトラブル対応も発生しており、後工程で3Dデータ活用ができれば不要であるはずの作業に、膨大な工数を投入している実態が明らかになりました。

Fig.3 組立図の3D化による工数削減効果

Fig.3 組立図の3D化による工数削減効果

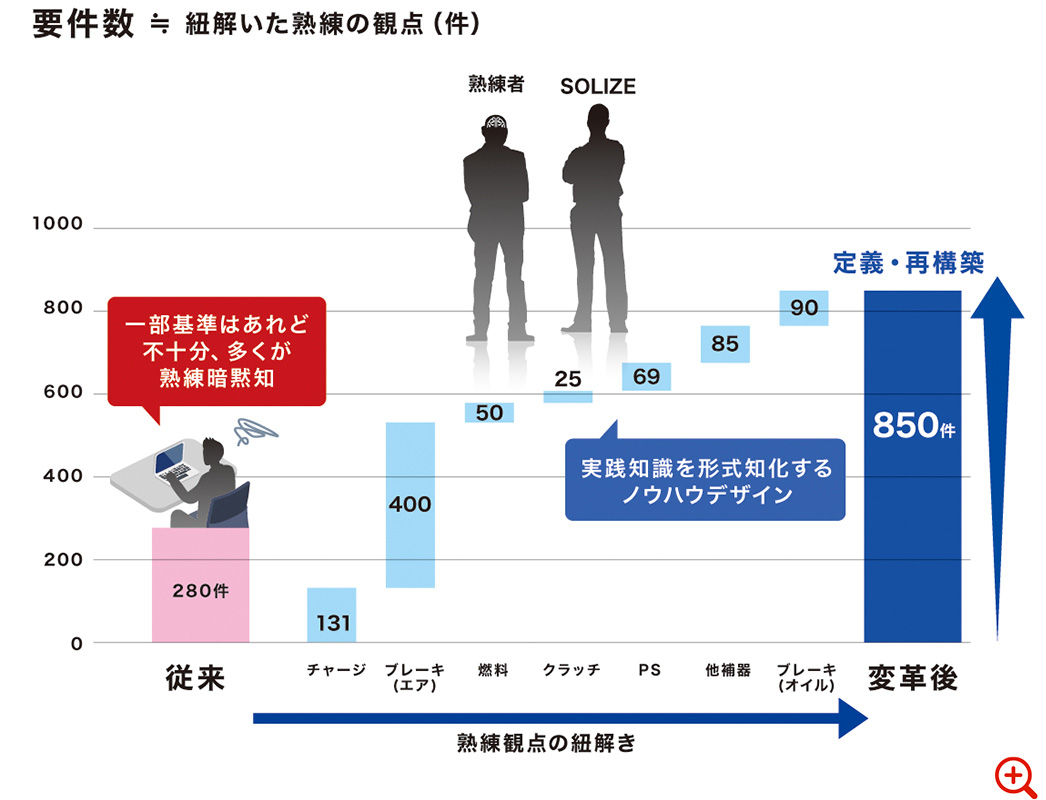

約850の暗黙知を解明、若手主体の開発体制へ

SOLIZEは、熟練設計者へのヒアリングと分析を重ねながら独自手法※2を駆使することで、車種-装置ごとの検討範囲・パターン・詳細検討の進め方を可視化しつつ技術要件を抽出、従来比3倍もの熟練設計者の観点および設計基準を解明しました。

※2:ノウハウデザイン:暗黙知を形式知化し、利活用しやすいナレッジ化を実現するために確立された実践技術

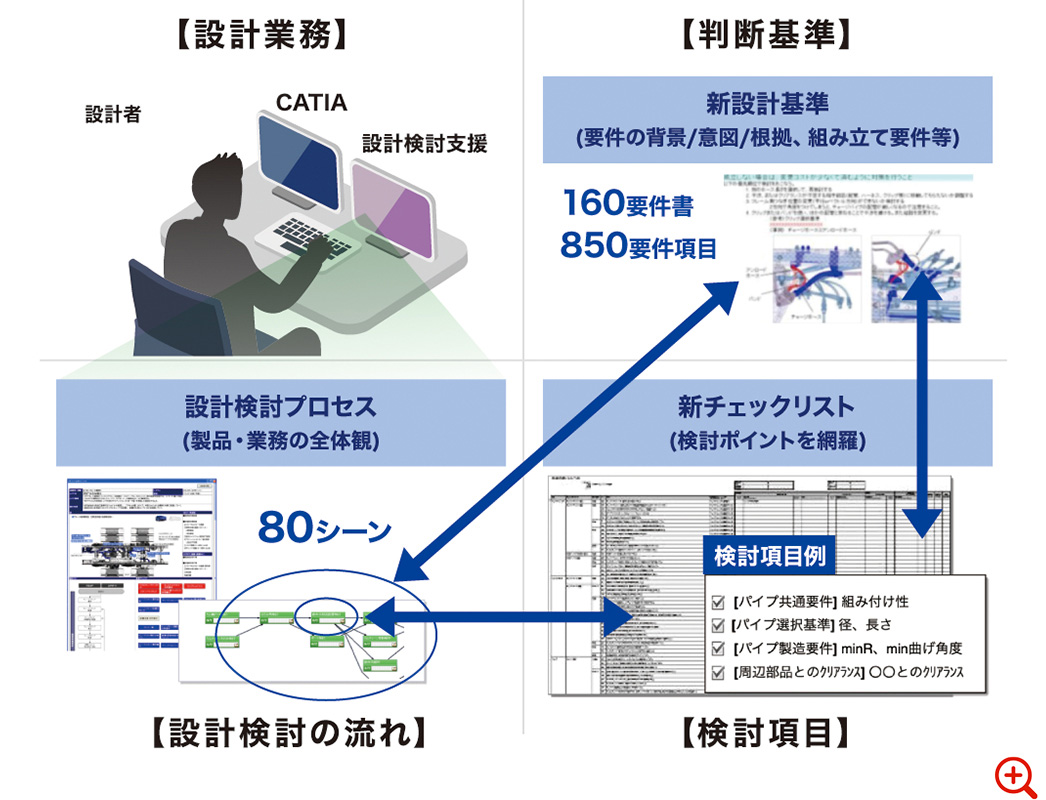

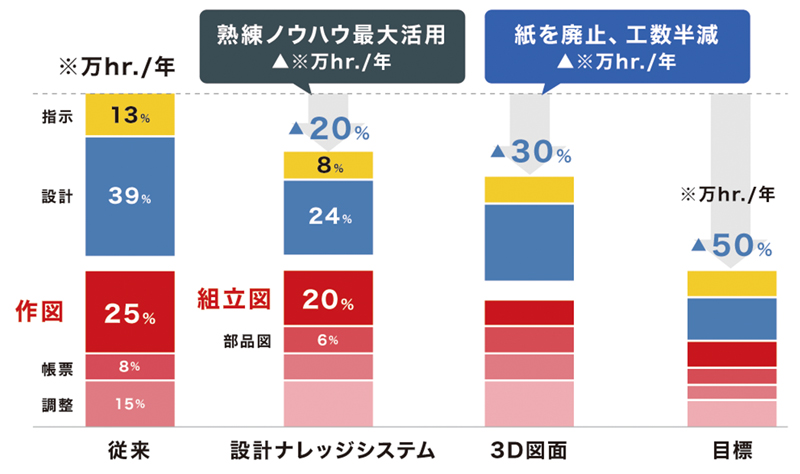

それをもとに、配管設計部内のプロセスやナレッジ類の整備はもちろん、関連他部署側とのインターフェースとなる要件・要確定時期・確定に必要な情報を明確化し、プロセスとして整流化することで、人に依らず上流から品質・効率を担保できる仕組みを構築しました。具体的には、「業務プロセス」「新設計基準」「チェックリスト」を連携活用することで、抜け漏れのない検討を支援する設計ナレッジシステムとして業務実装しました。これにより、設計者は検討の進行状況や解決したい課題等の場面に最適なナレッジや実績類を、バリエーション間の影響範囲も考慮しながら最大限活用できるようになりました。

その結果、熟練設計者の指示や手戻りを削減し、若手主体の開発体制へのシフトを実現しただけでなく、技術要件を設計委託会社にも展開することで、派生・流用開発のQ/C/D向上と設計パートナーへの委託範囲拡大を実現しました。

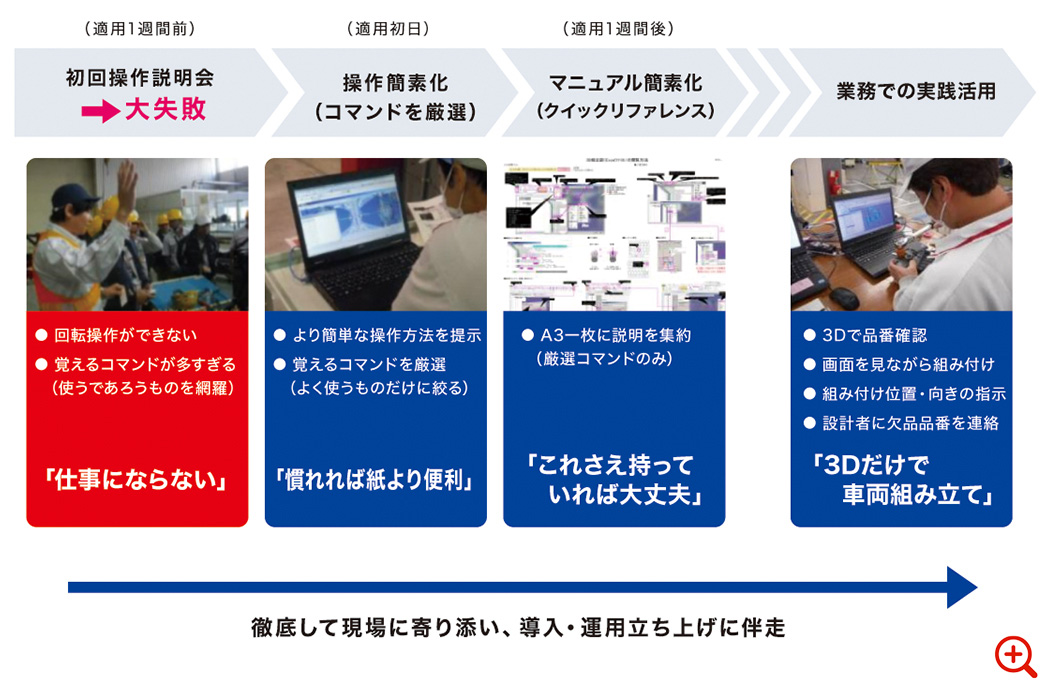

2D図面化による膨大なムダを省き作図工数を75%削減

2D主体の後工程を3D主体の業務へ変革するために、SOLIZEは配管設計部門のみならず後工程も含めた全体最適の視点で、関連部門すべての図面活用シーン・目的・必要情報・業務プロセスを可視化・分析し、3D単独での業務要件を見出しました。その上で、現場業務を最優先に仕組みの構築・改善を高速で繰り返し、現場に寄り添った丁寧な合意形成を重ねながら、最適な3D単独図データ形式の構築と運用ルール整備、IT機器選定、教育、業務活用まで徹底的に現場と伴走することで、後工程まで含めた3D単独図での情報インフラを実戦稼働させました。

その結果、現場においては部品や車両組付の確認・作業が3Dのみで可能となり、従来に比べ大幅な効率化を実現したことに加え、配管設計部門においても当初目標の2D作図工数50%削減を大きく上回る、75%削減に成功しました。

設計者の考える時間を創出、CASEほか先進技術領域へ注力

本活動により、配管設計部門の設計工数を30%削減し、熟練をはじめとしたすべての設計者に「考える時間」という原資を創出することができました。これにより日野自動車様は、OEMとして本来注力すべき領域へのリソースシフトを実現し、CASEほか先進技術領域の技術開発・製品開発力向上に寄与することにもつながっています。本成果を受け同社では、本活動のアプローチを他領域に展開する際もSOLIZEと協働し、生産性向上に向けた変革を推進しています。

Fig.8 設計工数3割減、「設計ナレッジ整備」と「3D単独図」による成果

Fig.8 設計工数3割減、「設計ナレッジ整備」と「3D単独図」による成果

User’s Voice

小型トラック開発部

小型トラック開発部

セクションリーダー 箕輪 伸一 様

「当時は現場の開発工数がひっ迫しつつあり、業務変革に対する時間を割くことが難しい状況でした。また、生産性向上に向けた課題構造や抜本的な対策が見えづらい中、SOLIZEの“徹底的に現場に入り込み、共に汗を流して変革を実行する”というスタイルは重要なポイントでした。

弊社だけではおそらくこの成果を挙げるのは難しかったと思います。可視化・定量化した課題構造と明確な対策と優先順位、実行した施策の効果まで都度定量化してくれたことが、変革の自分事化とモチベーションにつながりました。早期にホンモノを創り対策してみて結果まで出ると、活動に対しての自信にもなり、賛同するメンバーも確実に増えていきました。今回の活動を通じて、業務の生産性向上はもちろん、弊社の変革文化の醸成や変革人材の育成まで効果を得られたと実感しています。今後もSOLIZEとともに高い目標達成に向けた持続的な変革活動を推進していきたいと思っています」

※所属部署・役職は本活動推進時のものです

変革コンサルティングに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ