3Dソリューション

- ホーム /

- サービス・ソリューション /

- 3Dソリューション /

- 導入事例 /

- 株式会社デンソー

コックピット製品の品質向上および工数削減を実現した

3Dデジタルツールの構築

自動車部品メーカー

株式会社デンソー

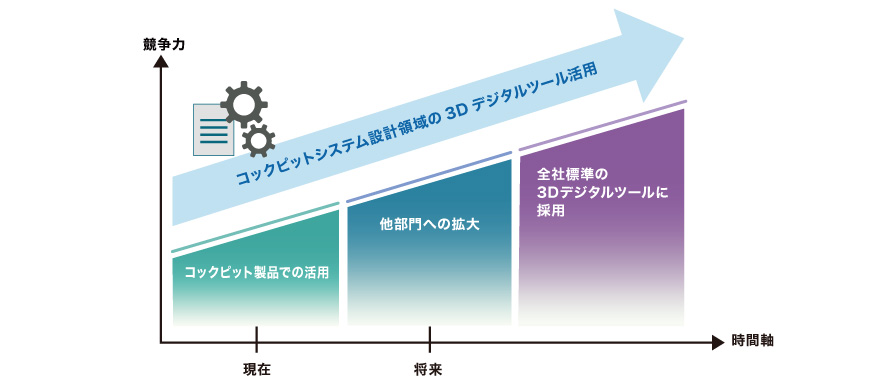

競争力強化に向けたコックピットシステム設計領域の改革

株式会社デンソーは、先進的な自動車技術、システム・製品を提供する、グローバルな自動車部品メーカーです。

自動車産業が100年に一度の変革期にある中、同社は2020年12月にデンソー変革プラン「Reborn21」を策定し、2022年3月までにデンソーの経営・信頼の基盤である「品質の立て直し」と、どんな時代や環境の変化にも対応し、新たな価値提供ができる「引き締まった強靭な体質への変革」を目指しました。

業務プロセスの改革や自動化・データ活用を加速させるツールの導入は、競争力を強化する取り組みの1つです。同社コックピットシステム設計領域において「人依存から脱却した設計品質の向上」と「手作業による工数の削減」を重点テーマとし、本活動を開始しました。

「業界が変革期を迎える中、持続可能な事業展開を図るうえで品質の維持と向上は、顧客信頼の土台であり継続的に取り組まなければならない課題と認識していました。そのため、より強い品質基盤、変化に強い体質への転換を図るべく、設計プロセスの変革に取り組むことを考えていました」

![]()

「私たちの設計領域において人に依存した設計を行っているのが実態で、いろいろと手を尽くしていましたが、品質の抜け漏れや工数の削減には限界を感じていました。そのような状況において、人依存から脱却する仕組み作りに重点を置いた活動を推進したいと考えていました」

![]()

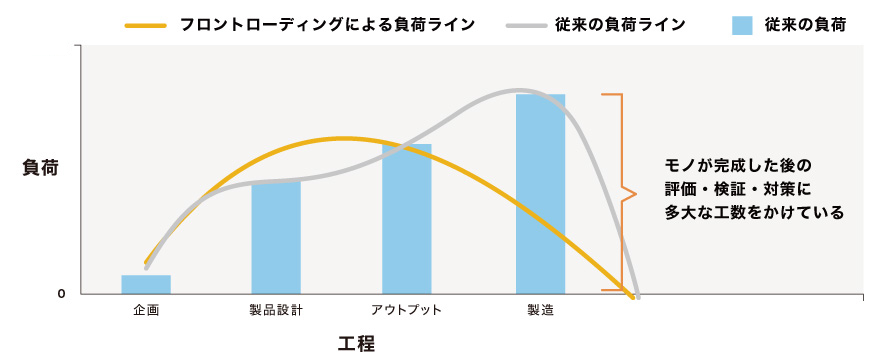

フロントローディングを重視した、プロセス全体の工数削減

業務プロセス改革を実現するためには、まず現状のプロセスを見える化し、各工程における設計工数がどのような分布になっているかを把握する必要があると考えました。そこで、現状の量産設計プロセスを分析し、工数の大きなプロセスに着目しました。工数の大きなプロセスを深掘りし、真の課題を見つけ、本取り組みの糸口にしたいと考えました。

現状のプロセス分析から、後工程の製造において、モノが完成した後の評価・検証・対策の工数負荷が高いことがわかりました。あるべき姿としては、設計工程で品質が作り込まれ、後工程で発生する設計起因の手戻りが撲滅できていることです。そこで、フロントローディングにより設計の品質を高める施策を行うことで、後工程で発生する手戻りを撲滅し、プロセス全体の工数が削減できると考えました。その中でも製品設計における成果物チェックに焦点を当て、3Dモデルの品質を保証することがモノの品質向上につながり、手戻り撲滅に大きく寄与するものと考えました。

「分析によって導かれた課題は、ほかの筐体製品においても抱えている課題であることが推測できました。そこで、成果物チェックに手を打つうえで、どのような筐体製品にも活用できるよう、汎用性を踏まえたツールとすることにしました」

![]()

従来の業務プロセスと判断ロジックを徹底的に可視化

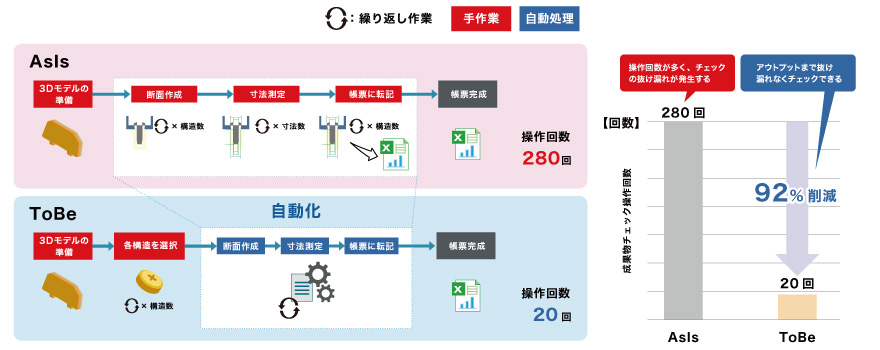

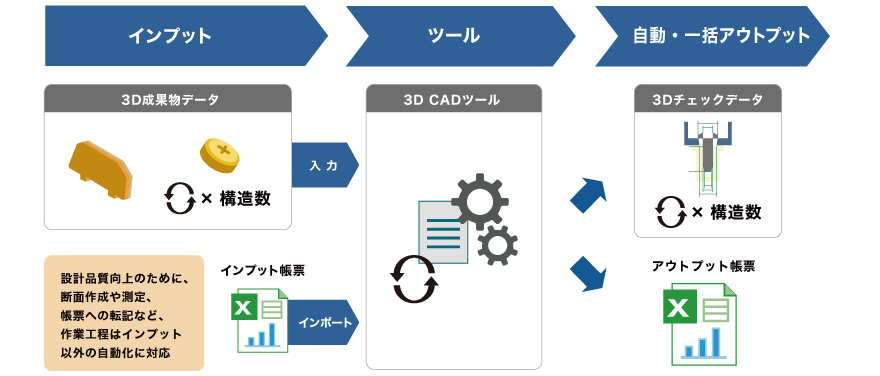

3Dモデルの品質を保証し、固有の製品だけではなく複数の製品にも対応できる3Dデジタルツールにするため、SOLIZEと同社のコックピットシステム領域の設計者およびCAD担当者が連携し、従来の業務プロセスや判断ロジックを網羅的に洗い出しました。

たとえばコックピットシステム領域の設計における「3Dモデルの準備」「断面作成」「寸法測定」「帳票への転記」などの各作業において成果物チェックがあった場合、対象の構造物数と寸法表記の数だけ繰り返し行っているチェック作業があり、その作業に現状280回の操作回数を要していることがわかりました。一連のチェック操作をCADのプログラムとして構築することで、誰がチェックしても同じチェック結果をアウトプットする3Dデジタルツールを構築しました。また、設計者がCADを用いてチェックする測定内容と要件をヒアリングし、測定結果の判断をロジック化して3Dデジタルツールに実装しました。

「人依存による成果物チェックには多くの工数を要していました。チェック項目が多く、繰り返しの作業となるため、実務担当にとってミスなく実施するうえで大変な作業でした。誰がチェックしても同じチェック結果がアウトプットできるツールを構築したいと考えていました」

![]()

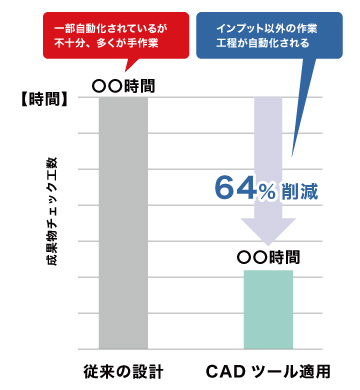

成果物チェック時間を64%、チェック工程を92%削減する3Dデジタルツールの完成

今回構築した3Dデジタルツールは、従来手作業で行っていた工程を自動化し、断面作成や測定、帳票への転記などを徹底的に削減し、目標を達成しました。

具体的には、従来設計者が多くの工数を使っていた成果物チェックの作業時間を約64%削減しました。

「3Dデジタルツール」をデンソーグループ全体に展開し、さらなる競争力強化へ

本活動の結果、コックピットシステム設計領域の重点テーマである「人依存から脱却した設計品質の向上」と「手作業による工数の削減」を達成することができました。今後は、本ツールを使用した製品開発における設計変更や金型改修などの手戻りコストや工数を積み上げ、製品開発全体における3Dデジタルツールの効果の見える化も進めていきます。

また、本ツールの活用を同社の他部門にも拡大し、最終的には同社の標準3Dデジタルツールに採用されるよう活動していく予定です。

SOLIZEは引き続き、同社の設計品質の向上と工数削減をさらに推進するため、自動化・DXの積極的な活用に向け共創してまいります。

「この取り組みを通じて、我々が直面する課題に対して、実効性のある解決策を見出すことができました。業務プロセス改革の取り組みというのは、品質向上や効率化だけではなく、人の成長や意識変革を促し、より強固な事業基盤づくりにもつながりました。私たちはSOLIZE様との3Dデジタルツールを活用した本取り組みによって、自組織のみではなく、社内に向けた新たな品質向上、効率化の手段を示すことができました。今後、この取り組みが業界全体にもよい影響を与えるとともに、進化を促す一助となることを期待しています」

「あるべき姿としての開発を見据え、既存の設計プロセスを見直す活動として、業務プロセスの改革と自動化を加速させるツールの導入をSOLIZE様と共に進めてきました。一つひとつの要求を徹底的に洗い出し、すべての要件を抜け漏れなくツールに反映するため、弊社実務担当と共に明らかにすることで、共通認識のもとアイデアを出し合い、より深掘りした検討を進めることができたと感じています。本活動は、成果物チェックツールの構築という一時的なものではなく、弊社の設計プロセスを見直すきっかけとなりました。品質の底上げにつなげる活動として、広義的に捉えた取り組みへと発展させていきたいと考えています」

※所属部署・役職は本活動推進時のものです

3Dソリューションに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ