MBD

- ホーム /

- サービス・ソリューション /

- MBD /

- 導入事例 /

- 自動車OEM C社様

車載組み込みシステム開発の生産性向上を実現

自動車OEM

C社様

背景・課題

近年、自動車業界における「CASE」をキーワードとした技術革新に伴い、車載組み込みシステムは大規模化・複雑化の一途をたどっています。C社様の製品においても車両全体として達成すべき性能や機能目標に向けたユニット(エンジンやトランスミッション等の車両構成要素)および部品間の相互依存関係はますます複雑化しており、熟練者に依存した従来の擦り合わせ型と人海戦術によるソフトウェア開発では、要求される市場投入期間の短縮だけではなく品質保証も限界であり、業務そのものの変革が急務となっていました。

現状調査

SOLIZEはC社様に対し、事業環境の変化に適応した競争力ある車載組み込みシステム開発を実現するため、商品性や品質を高めつつ工数を低減する仕組みづくりをご提案しました。

まずSOLIZEは、本活動の対象ユニット における制御システムの仕様開発現場に入り、設計者へのヒアリングや実績情報、既存業務基盤の徹底的な可視化・定量化を行うことで、生産性向上に向けた以下2つの大きな課題を定義しました。

1.属人的な手法・スキルに依存せず、品質確保と効率向上が可能な開発体制の確立

制御仕様開発の現場において、「要求 (車両要件や他部署からの要求を踏まえてシステムで実現すべき要求として分解・定義された内容) 」は、関連部署間での技術資料やメール、口頭伝達等による擦り合わせで具体化されることが多く、検討の背景/意図に相当する内容はほとんど記載されていませんでした。そのため、要求自体の正当性や矛盾、抜け漏れの有無、ならびに既存の制御仕様に伴う変更箇所や影響範囲の特定作業が属人化し、結果として不具合・手戻りの発生につながっていました。また、機能安全規格ISO26262に基づいた成果物のトレーサビリティ確保も困難となっていました。

2.OEMとして注力すべき競争領域に特化した開発プロセスの構築

過去、C社様では制御システムを内製していた経緯もあり、サプライヤーとの責任分担や業務範囲に曖昧な部分がありました。本来はサプライヤー側で検討すべき詳細な制御ロジックや要件の実現方法をC社様内で検討している領域がある反面、OEMとして把握しておくべき制御仕様決定の背景/意図に関しての理解や検討が不足しており、サプライヤーからの質問対応が困難で対応工数がかさむなど、非効率な状態となっていました。

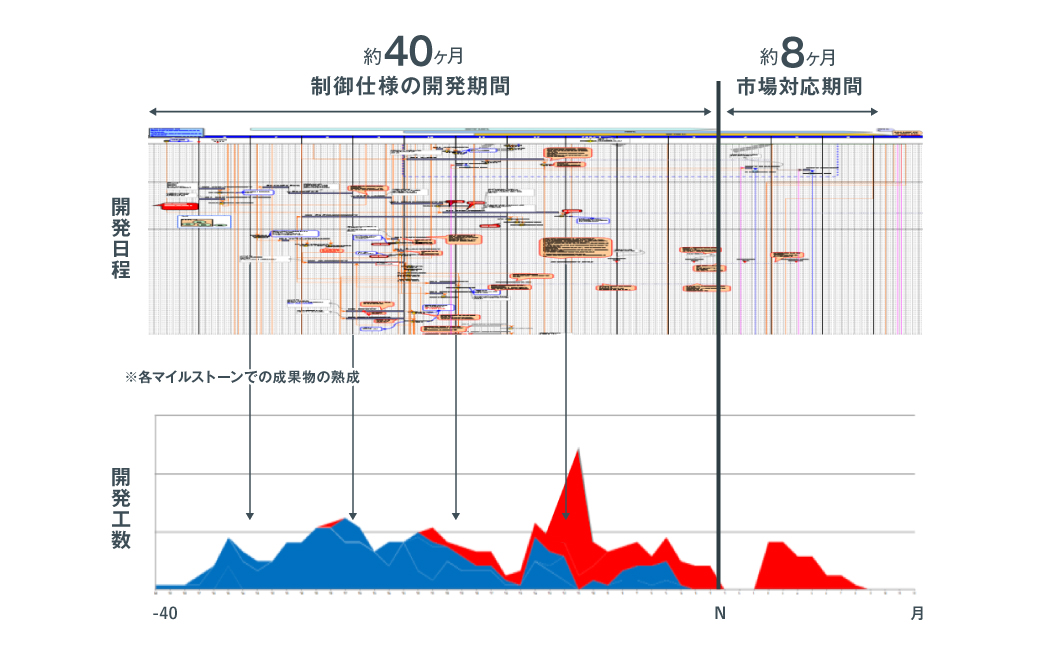

従来の制御仕様開発における工数推移(下図 青:見積り工数、赤:不具合・手戻り等の対応工数)

従来の制御仕様開発における工数推移(下図 青:見積り工数、赤:不具合・手戻り等の対応工数)

解決策

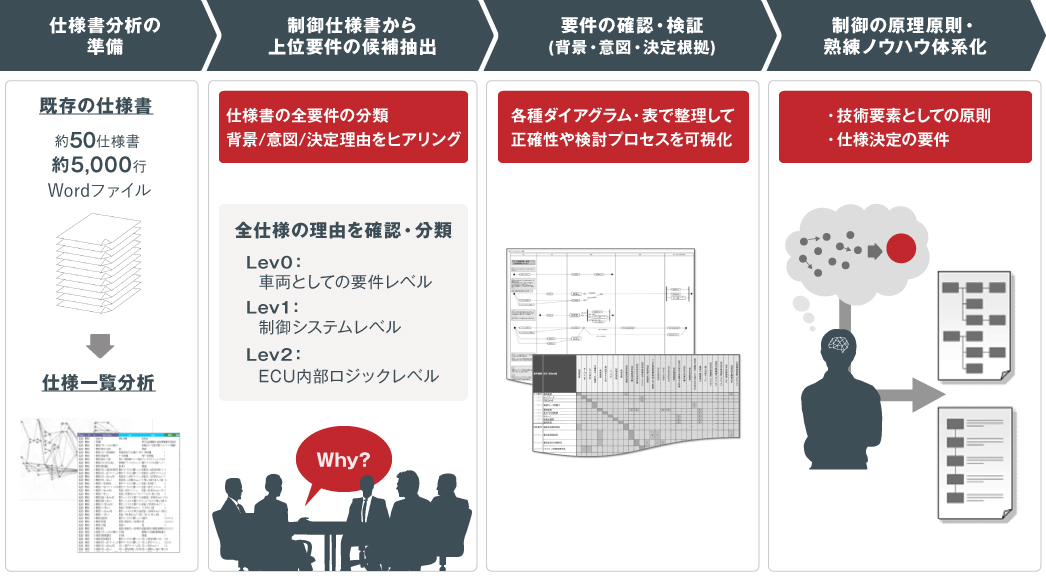

①制御仕様から網羅的に上位要求-要件を抽出し精査する新手法の開発

はじめに、ターゲットとしたユニットにおける既存制御仕様の構造や内容の分析に加え、熟練者へのヒアリングを重ねながら、ボトムアップで仕様の背景にある要求-要件を抽出することで、熟練者の暗黙知としてあった制御技術の原理原則やノウハウ、制御仕様決定ロジックを体系的に整理しました。

制御仕様分析から要求の源泉を解明し検討ノウハウを可視化

制御仕様分析から要求の源泉を解明し検討ノウハウを可視化

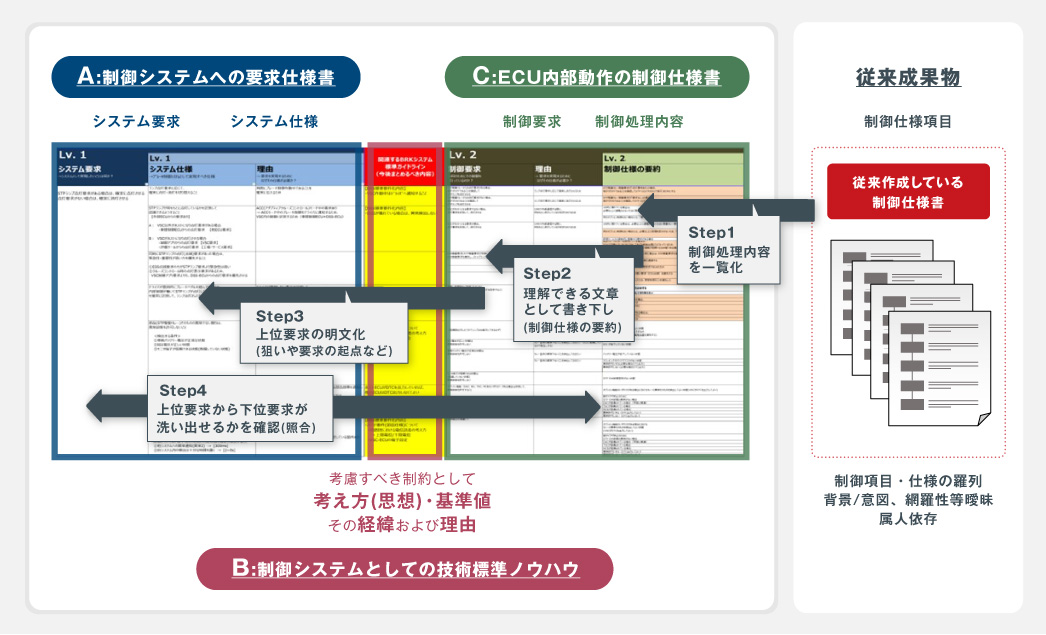

次に、目的ベースで共通化されたトップダウンのアプローチも活用することで、上位要求-下位要求-制御仕様までを一貫性・必然性・網羅性を確保した仕様体系として再構築しました。その結果を要求元の関連部門と整合し活用することで、上流から品質と効率を向上させトレーサビリティも確保できる新たな技術基盤としての上位要求‐要件精査手法を開発しました。

要求・理由・仕様を階層化し、成果物として再整理

要求・理由・仕様を階層化し、成果物として再整理

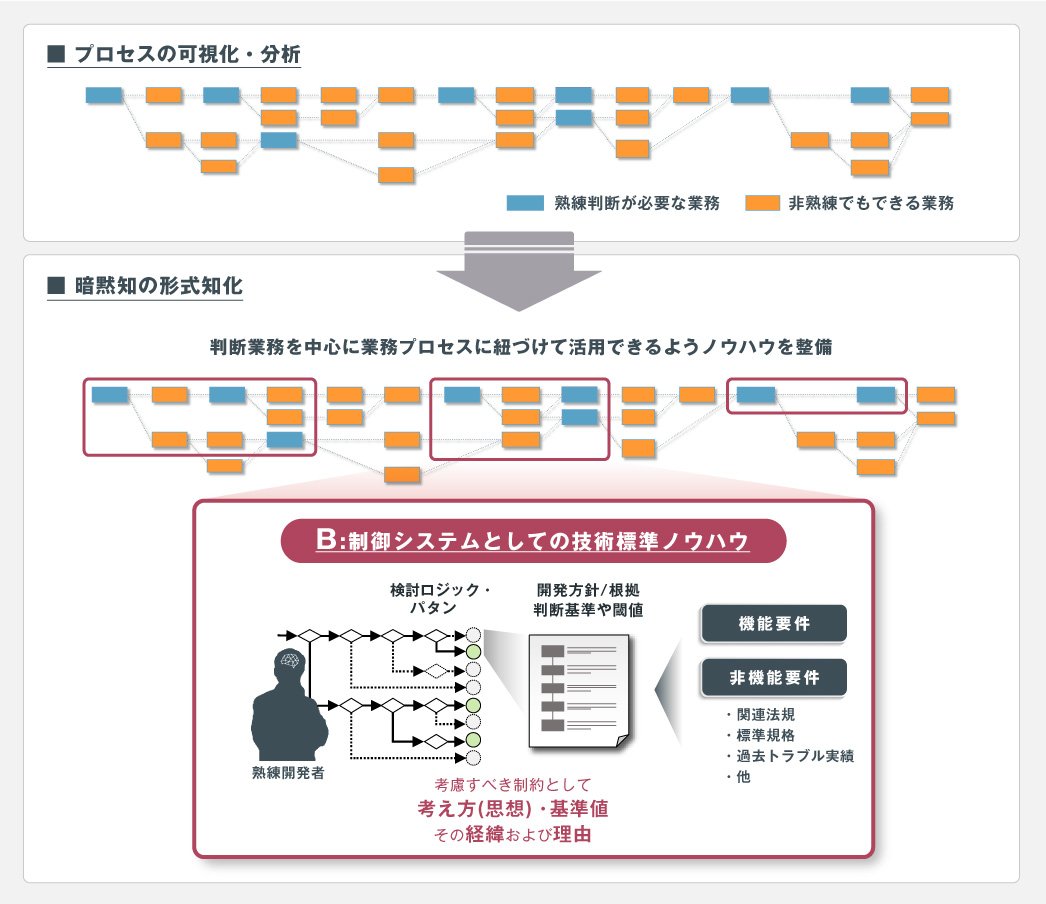

②制御技術ノウハウの形式知化

要求仕様を定義するために必要な、制御開発における性能や安全性・商品性の基準となる考え方が、C社様社内にドキュメントとして存在するものは一部で、その多くは曖昧で属人的な運用となっていました。その結果、仕様書の多くは過去の類似仕様の盲目的流用や熟練暗黙知に依存しているものが多く、要求を制御仕様化する際の技術的な判断のバラつきによる不備が多々発生していました。

そこで、①に加え、制御システムとしての技術的な動作条件・ロジック検討に必要な前提や制約内容の考え方・判断基準を背景・経緯とあわせて明文化し、実際の検討プロセスに紐づけた形で活用できる仕組みとして整備しました。

制御仕様開発における技術標準ノウハウを整備

制御仕様開発における技術標準ノウハウを整備

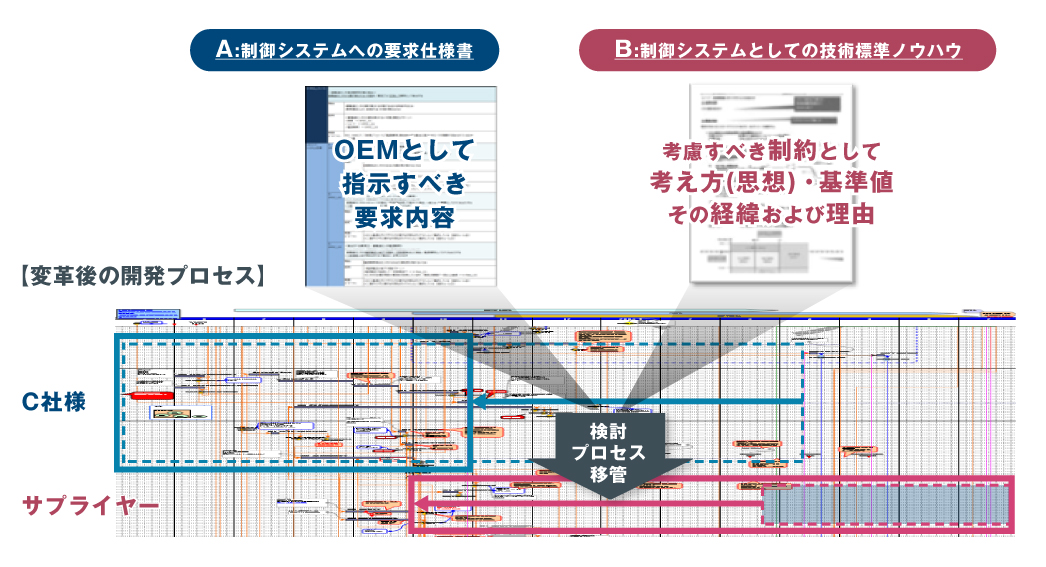

③サプライヤー連携における業務範囲・責任分担・開発プロセスの最適化

①で構築した手法をもとにOEMとして提示すべき要件とサプライヤーに任せるために必要なノウハウを峻別し、新しい業務範囲に対応した開発プロセスへ再構築しました。また、②で構築した技術ノウハウをサプライヤー展開することで、性能や安全性・商品性についての思想の共通化をスムーズにするだけではなく、特定のサプライヤーによらずC社様の製品コンセプトや価値観に沿った制御を実現できる開発プロセスとしての実効性を向上させました。

さらにサプライヤーにとっても、より早い段階で上流の技術検討から参画できるようになったことで、自社の提案力向上や開発効率化等の競争力強化につながっています。

OEMとサプライヤーの最適な連携を目指す開発プロセスを再構築

OEMとサプライヤーの最適な連携を目指す開発プロセスを再構築

成果

- 01. 人によらず安定した制御仕様開発の品質および効率の向上

- 02. 要求元への確認やサプライヤー側からの確認による対応工数の減少

- 03. OEMとして注力すべき領域への集中による商品力の強化

開発工数の削減と開発期間の短縮を実現できただけではなく、OEMとして本来注力すべき領域にリソースをシフトできたことで機能自体の性能や安全性・商品性の向上に寄与することもできました。

本活動の成果を受けC社様では、車両開発全体の要件の整合性・網羅性を担保し、トレーサビリティを確保できる生産性の高い開発基盤の構築に向けて、他ユニットの制御仕様開発にもSOLIZEのサービスを活用いただき、同様の手法や仕組みの導入を推進されています。

MBDに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ